Im Kieselstein ERP steht dir mit dem Modul Fertigung  ein umfassendes Werkzeug zur Verwaltung deiner Fertigungsaufträge zur Verfügung. Da die Fertigungsaufträge zugleich Fertigungslose sind, wird in Kieselstein ERP der Begriff Los für die Fertigungsaufträge verwendet.

ein umfassendes Werkzeug zur Verwaltung deiner Fertigungsaufträge zur Verfügung. Da die Fertigungsaufträge zugleich Fertigungslose sind, wird in Kieselstein ERP der Begriff Los für die Fertigungsaufträge verwendet.

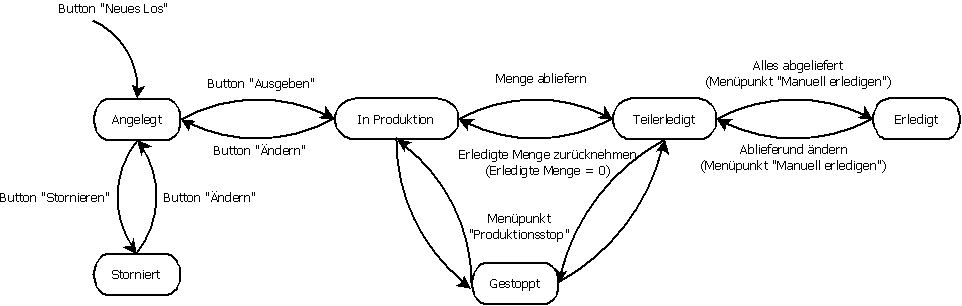

Statusübergänge

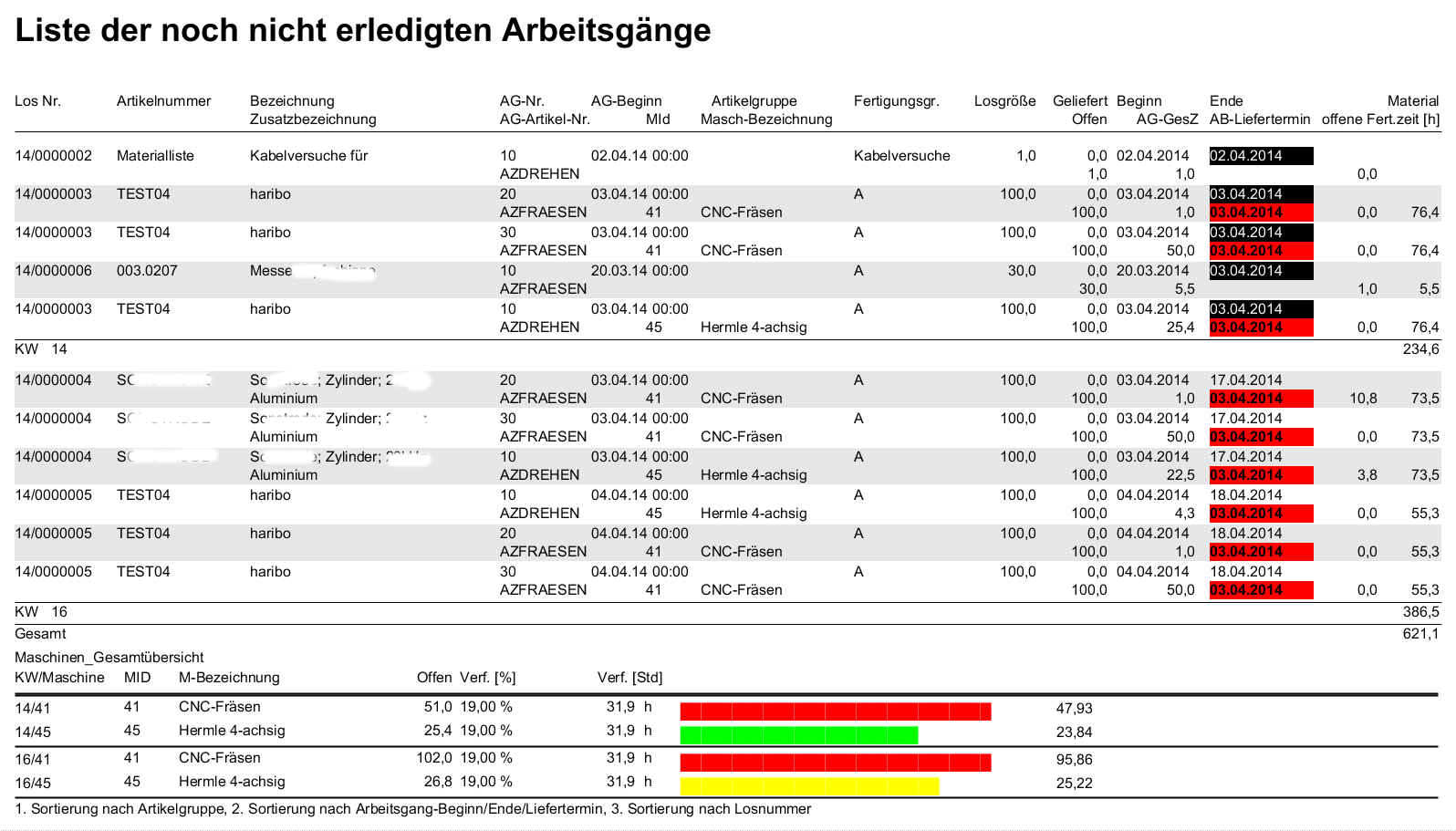

Weitere Planungs- und Auswertungsjournale, Liste der zu spät kommenden Artikel

Anzeige was zu tun ist, was ist als nächstes zu fertigen.

Erklärung der Zusammenhänge Stückliste und Fertigung.

Zeitbewirtschaftung in der Fertigung

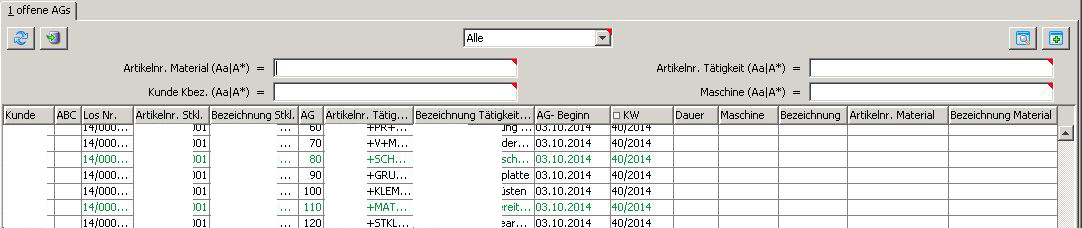

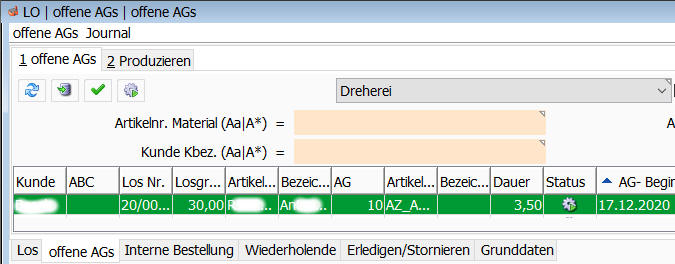

Kann die Anzeige der offenen Lose beeinflusst werden?

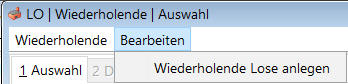

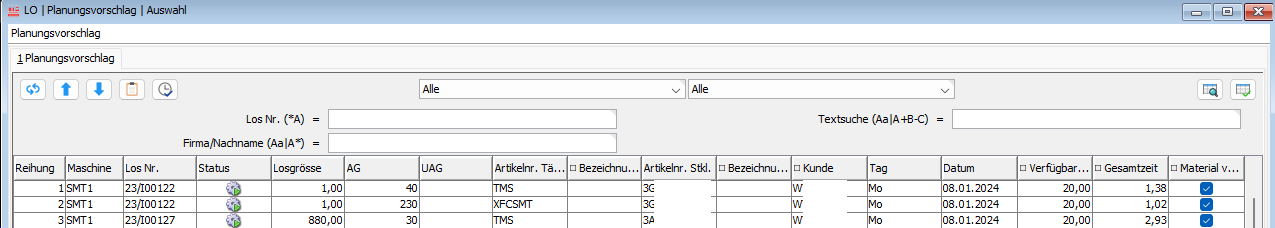

Neben den Direktfiltern, mit denen man direkt auf ausgewählte Lose zugreift, steht auch der Filter auf den Losstatus zur Verfügung.

Damit wird nach den folgenden Status gefiltert:

Damit wird nach den folgenden Status gefiltert:

| Status | Bedeutung |

|---|---|

| Alle | es werden die Lose aller Status angezeigt |

| Offene | es werden nur die offenen Lose angezeigt. Das sind alle Lose im Status angelegt, Ausgegeben, in Produktion, Teilerledigt |

| Zu produzieren | es werden nur die Lose der Status Ausgegeben, in Produktion, Teilerledigt angezeigt |

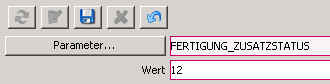

Default steht diese Auswahl auf Zu produzieren. Die Default Einstellung kann als Eigenschaft des Arbeitsplatzes in den Arbeitsplatzparametern mit dem Parameter FERTIGUNG_ANSICHT_OFFENE_LOSE entsprechend gesteuert werden.

Fremdarbeitsgänge, wie können Fremdarbeitsgänge in Kieselstein ERP abgebildet werden?

Diese Thematik ist vor allem bei Maschinenbau Unternehmen gegeben.

Es bedeutet, dass während des Fertigungsprozesses auch mehrmals das teilgefertigte Produkt außer Haus gegeben werden muss, damit ein Produktionsprozess, der im eigenen Unternehmen nicht durchgeführt werden kann, von einem sogenannten Fremdfertiger (Lohnfertiger, verlängerte Werkbank) durchgeführt wird.

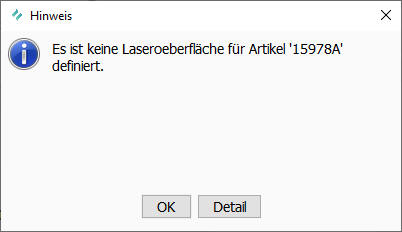

Hier ein Beispiel aus einem Maschinenbau Unternehmen, welches kundenspezifische Gehäuse herstellt. Diese werden in Kundenfarben ausgeliefert. Das beschichten dieser Gehäuse wird außer Haus durchgeführt.

Die Artikelnummer des Endproduktes wird fortlaufend vergeben.

Im Artikel des Endproduktes wird die Oberfläche und die Farbe definiert.

Diese Information muss über den Bestellvorschlag an den Lieferanten gelangen.

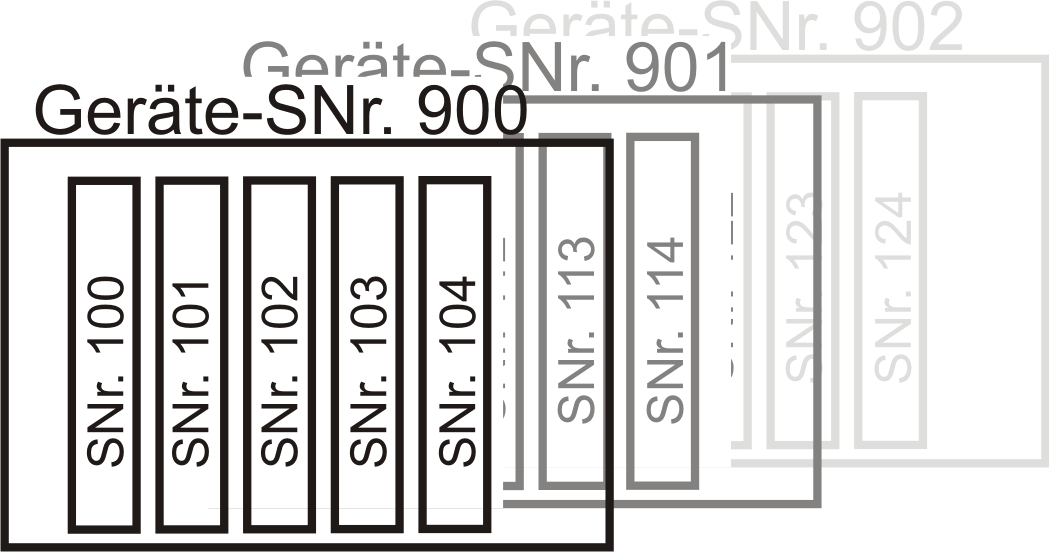

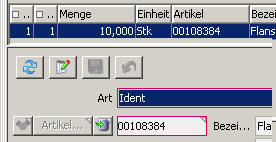

Es wird daher ein oder mehrere Fremdarbeitsgangartikel angelegt. Dessen Artikelnummer ist (vorne) gleich wie das Endprodukt, wird aber hinten durch _x für den Fremdarbeitsgang ergänzt.

Das Anlegen des Fremdarbeitsgang Artikels geschieht durch kopieren des Endprodukt-Artikels und ausbessern der Bezeichnung und der Artikelklasse.

Damit können auch verschiedene Fremdarbeitsgänge je Endprodukt definiert werden.

Zusätzlich wird im Arbeitsplan der Arbeitsgang Fremdarbeit aufgenommen, um den Mitarbeitern zu signalisieren, dass hier auch eine Außer-Haus Bearbeitung erfolgt / erforderlich ist.

Zum Thema Fremdfertigung siehe bitte auch dort.

Beistellware, siehe Bestellungen

Wozu Losklassen

Mit den Losklassen haben Sie die Möglichkeit Fertigungslose für weitere Auswertungen zu markieren. Die Losklassen werden in der Fertigungsverwaltung, Grunddaten hinterlegt und sind NICHT Mandantenabhängig. Das hat den Vorteil, dass dadurch auch übergeordnete Auswertungen durchgeführt werden können (z.B. Managementstatus)

Los anlegen

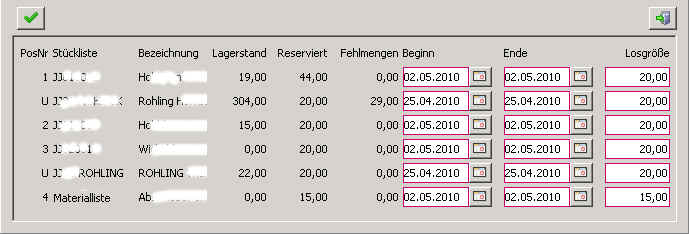

Klicken Sie auf den Neu Button und definieren Sie die Daten des Loses. Beim Speichern des Loses werden die aktuellen Stücklisten Daten in das Los übernommen und alle Artikel, mit Ausnahme der Arbeitszeitartikel reserviert. Der Reservierungstermin ist der Beginntermin des Loses.

| Lable | Bedeutung |

|---|---|

| Beginntermin | Zu diesem Zeitpunkt wird mit der Produktion des Loses begonnen. |

| Endetermin | Zu diesem Zeitpunkt ist (voraussichtlich) die Produktion des Loses abgeschlossen. |

| Durchlaufdauer | Zeit in Tagen die es benötigt ein Produkt durch die Fertigung zu bringen.Die (Durchlauf-) Dauer ist ein ein Erfahrungsfaktor und hat keinen bzw. nur einen sehr bedingten, Zusammenhang mit der geplanten Sollzeit. |

Bitte beachte dazu auch die Parameter:

- AUTOMATISCHE_ERMITTLUNG_BEGINNTERMINOFFSET,

- NUR_TERMINEINGABE,

- AUTOMATISCHE_ERMITTLUNG_LOS_ENDE

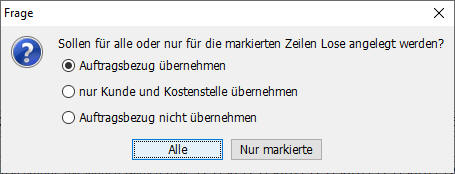

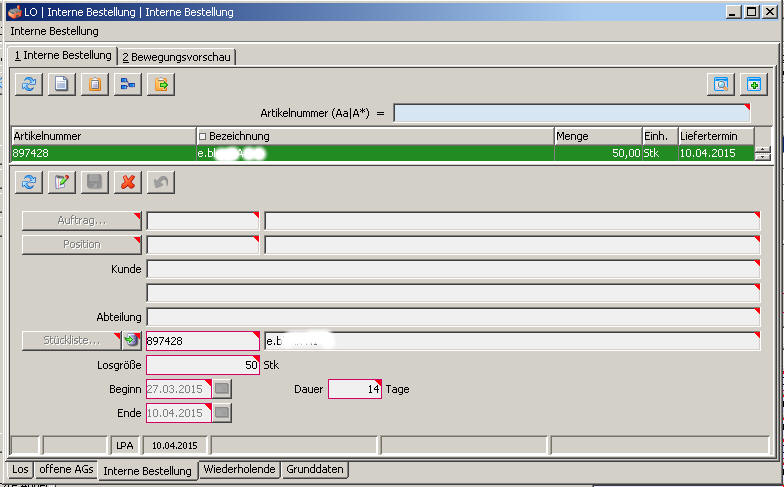

Für das automatische Anlegen neuer Lose siehe bitte Interne Bestellung  .

.

Was sind nun die aktuellen Stücklisten Daten?

Genau genommen wird für die Materialpositionen die errechnete Zielmenge der Stückliste mit der Losgröße multipliziert und dieser Wert als Sollmenge in das Los eingetragen. Für die Berücksichtigung von Ersatztypen siehe bitte dort.

Sind Stücklisten Positionen als Rüstmenge gekennzeichnet, so wird die Menge 1:1 übernommen.

Bitte beachten Sie dazu auch die verschiedenen Rundungsoptionen anhand von [Verschnittbasis, Verschnittfaktor, Verschnittmenge, Fertigungs-VPE](../artikel/index.htm#Verschnittbasis / Verschnittfaktor).

Für die Verwaltung von Werkzeugen siehe unter anderem Kunststofffertigung.

Für die Behandlung von Hilfsstücklisten siehe bitte.

Können Stücklisten eines anderen Mandanten übernommen werden?

Beim zentralen Artikelstamm können auch die Stücklisten eines anderen Mandanten übernommen werden. Klicken dazu bei der Stücklistenauswahl erneut auf das Stücklistensymbol. Je nachdem ob ein oder mehrere andere Mandanten gegeben sind, muss zuerst der andere Mandant und dann die Stückliste bei dem jeweiligen Mandanten ausgewählt werden. Bei der Überleitung wird die Montageart und die Fertigungsgruppe anhand der gleichen Bezeichnung zugeordnet. Ist diese nicht gegeben, wird die erste Fertigungsgruppe / die erste Montageart verwendet. Die Überleitung der Maschinen erfolgt anhand der Maschinen ID. D.h. es wird angenommen, dass gleichwertige Maschinen auch die gleiche Maschinen ID haben. Das Ziel und Abbuchungslager werden mit dem Hauptlager des Mandanten besetzt.

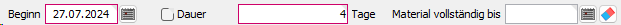

Wie werden Beginn und Ende bedient ?

Bei der Anlage von Losen müssen auch der Beginn- und der Ende-Termin definiert werden.

Um die Bedienung möglichst einfach zu steuern gibt es Dauer und Rückwärts / Vorwärts. Das bedeutet:

Ist Dauer angehakt, so wird die Dauer stabil gehalten. Das bedeutet z.B. wenn Sie den Beginntermin ändern so wird der Endetermin um die Dauer versetzt mitgezogen.

Ist Dauer nicht angehakt, so wird die Dauer zwischen Beginn und Ende errechnet und je nachdem welche Datum Sie hier einstellen ergibt sich die entsprechende Dauer.

Ein Sonderfall stellt die Änderung der Durchlaufzeit dar. Wird diese verändert, so gilt es zu definieren, ob der Beginn- oder der Endetermin die Ausgangsbasis ist. Ist Vorwärts gewählt, so wird der Beginntermin stabil gelassen und bei Änderung der Dauer der Ende verschoben. Ist Rückwärts gewählt geschieht dies genau umgekehrt.

Um die Bedienung möglichst einfach zu steuern gibt es Dauer und Rückwärts / Vorwärts. Das bedeutet:

Ist Dauer angehakt, so wird die Dauer stabil gehalten. Das bedeutet z.B. wenn Sie den Beginntermin ändern so wird der Endetermin um die Dauer versetzt mitgezogen.

Ist Dauer nicht angehakt, so wird die Dauer zwischen Beginn und Ende errechnet und je nachdem welche Datum Sie hier einstellen ergibt sich die entsprechende Dauer.

Ein Sonderfall stellt die Änderung der Durchlaufzeit dar. Wird diese verändert, so gilt es zu definieren, ob der Beginn- oder der Endetermin die Ausgangsbasis ist. Ist Vorwärts gewählt, so wird der Beginntermin stabil gelassen und bei Änderung der Dauer der Ende verschoben. Ist Rückwärts gewählt geschieht dies genau umgekehrt.

Der Beginntermin wird bei der Neuanlage eines Loses entweder aus dem Auftragspositionstermin abzgl. der Kunden-Lieferdauer vorbesetzt oder wenn in das Los manuel eine Stückliste eingetragen wird, dass wird als Beginn heute angenommen.

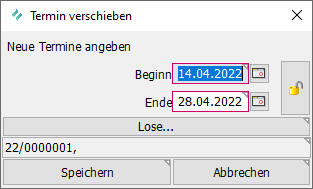

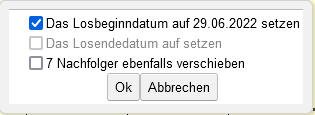

Kann der Lostermin nachträglich geändert werden?

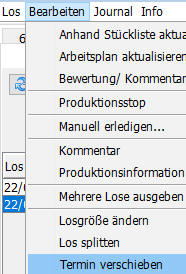

Wählen Sie dafür Menüpunkt bearbeiten, Termin verschieben.

Somit erscheint der Verschiebe-Dialog.

Somit erscheint der Verschiebe-Dialog.

Nun geben Sie die gewünschten Termine ein. Durch Klick auf das Schloss

Nun geben Sie die gewünschten Termine ein. Durch Klick auf das Schloss

erreichen Sie, dass die Termine gemeinsam verschoben / geändert werden.

Mit Klick auf Speichern werden die Lostermine entsprechend verschoben.

Es können damit auch alle offenen Lose (angelegt, ausgegeben, in Produktion, teilerledigt) verschoben werden.

erreichen Sie, dass die Termine gemeinsam verschoben / geändert werden.

Mit Klick auf Speichern werden die Lostermine entsprechend verschoben.

Es können damit auch alle offenen Lose (angelegt, ausgegeben, in Produktion, teilerledigt) verschoben werden.

geht das auch für mehrere Lose?

Wählen dafür ebenfalls Bearbeiten, Termin verschieben und klicken nun auf den Button Lose. Im nachfolgenden Dialog geben Sie die weiteren Lose an, die mit-verschoben werden sollten und klicken anschließen auf den grünen Haken um die gewählten Lose in die Liste der zu aktualisierenden Lose zu übernehmen. Mit speichern werden alle Lose entsprechend auf die beiden gewünschten Termine gesetzt.

Da immer wieder die Frage kommt, zu welchem Termin wirkt das denn im Bestellvorschlag?

Im Bestellvorschlag greift für die positiven Mengen immer der Beginntermin und für ev. negative Menge der Endetermin, da wird es wieder zurückgegeben. Bitte beachten Sie dazu auch den Beginnterminoffset bzw. den Parameter FRUEHZEITIGE_BESCHAFFUNG. Damit kann der Termin für den Bedarf für die einzelne Position neben dem Beginntermin eigens gesteuert werden. Beachten Sie dazu auch den Parameter [AUTOMATISCHE_ERMITTLUNG_BEGINNTERMINOFFSET](#Automatischer Beginnterminoffset).

Können Lose anhand Kundenaufträgen angelegt werden ?

Siehe dazu bitte Lose anhand Kundenaufträgen anlegen, sowohl für Lose eines Auftrags als auch für Lose eines Auftrags mit Stücklistenauflösung.

Können Lose in einer bestimmten Reihenfolge eingeplant werden ?

Siehe dazu bitte Lose anhand Kundenaufträgen nach Reihenfolge anlegen

Materialliste oder Artikel

Beim neu Anlegen eines Loses kann zwischen zwei Losarten unterschieden werden. Artikel: Dies bedeutet, dass die Basis (Solldaten) des Loses aus einer Stückliste kommen. Materialliste: Dies bedeutet, dass es keine üblicherweise verfügbaren Solldaten für dieses Los gibt. Z.B. für einen Reparaturauftrag nach Aufwand, allgemeine Arbeiten usw.. Sie können einer Materialliste manuell jederzeit Solldaten hinterlegen. Diese Solldaten gelten jedoch nur für dieses eine Los. Beim Ändern der Losdaten könnten diese Daten wieder gelöscht werden. So kann die Materialliste, auf der natürlich auch Zeiten gebucht werden können, auch dazu nutzen, Kosten für allgemeine Arbeiten wie Zusammenräumen, oder Verbrauch von Büromaterial zu erfassen. Gut bewährt hat sich dies auch für die Erfassung der Aufwendungen von Entwicklungen und ähnlichem. Die kann soweit gehen, dass durch Eingabe der Solldaten die geschätzten Entwicklungszeiten bzw. Entwicklungskosten hinterlegt werden und so in der Nachkalkulation immer der Überblick über Soll Ist gewahrt bleibt.

kann ich einen Gewichtshinweis ausgeben?

In manchen Installation ist es eine wichtige Info, wenn ein Los, z.B. für einen Montageauftrag, das Gesamtgewicht der Einzelkomponenten einen gewissen Wert überschreitet, da damit gesteuert wird, ob die Ware selbst ausgeliefert wird oder ob dazu eine Spedition beauftragt werden muss. Diese Info wird nur bei der Neuanlage eines Loses ausgegeben. Als Gewichtsgrenze dient das im Mandantenparameter GEWICHTSHINWEIS angegebene Gewicht in kg.

Zeitbuchungen auf ein Los

Um auf ein Los Zeiten buchen zu können, muss dieses

- Ausgegeben und noch nicht vollständig erledigt sein

- Zumindest eine Soll-Materialposition haben. Soll-Materialpositionen können unter

angelegt werden. Es besteht hier auch die Möglichkeit für einen Artikel eine Sollmenge von Null einzugeben.

angelegt werden. Es besteht hier auch die Möglichkeit für einen Artikel eine Sollmenge von Null einzugeben.

Wenn die Buchung mittels BDE-Erfassung erfolgen sollte, so muss im Los zumindest ein Arbeitszeitartikel enthalten sein, damit ein Fertigungsbegleitschein ausgedruckt werden kann.

Los ausgeben

Durch Klick auf  aus den

aus den  heraus werden alle Material-Positionen des Loses ausgegeben. Bitte beachten Sie den Unterschied der Bedeutung des Ausgabeknopfes im Reiter

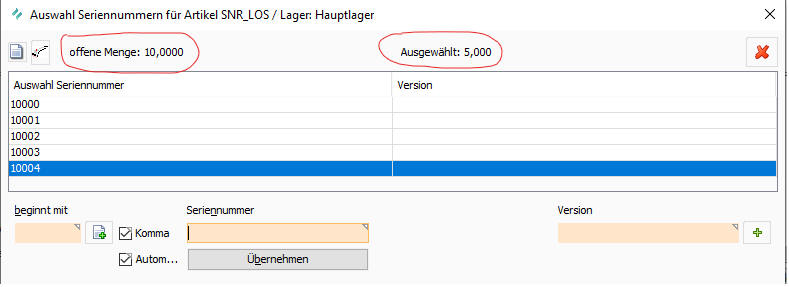

heraus werden alle Material-Positionen des Loses ausgegeben. Bitte beachten Sie den Unterschied der Bedeutung des Ausgabeknopfes im Reiter  . Die Ausgabe eines Loses bedeutet, dass alle Materialpositionen des Loses in der entsprechenden Menge vom Lager/den Lägern abgebucht werden. Ist nicht ausreichend Material am Lager vorhanden, so erfolgt jeweils ein Eintrag in die Fehlmengenliste. Durch die Statusänderung des Loses ist es ab diesem Zeitpunkt auch für die Zeitwirtschaft bebuchbar. Bei der Losausgabe gibt es im SNR-Dialog einen Haken ‘Automatik’. Wenn dieser angehakt ist, werden, wenn die ausgewählte Menge gleich der benötigten Menge ist, die Seriennummern automatisch übernommen.

Zum Abschluss der Losausgabe wird der Fertigungsbegleitschein und daran anschließend die Ausgabeliste ausgedruckt.

Hier wirken folgende Parameter:

. Die Ausgabe eines Loses bedeutet, dass alle Materialpositionen des Loses in der entsprechenden Menge vom Lager/den Lägern abgebucht werden. Ist nicht ausreichend Material am Lager vorhanden, so erfolgt jeweils ein Eintrag in die Fehlmengenliste. Durch die Statusänderung des Loses ist es ab diesem Zeitpunkt auch für die Zeitwirtschaft bebuchbar. Bei der Losausgabe gibt es im SNR-Dialog einen Haken ‘Automatik’. Wenn dieser angehakt ist, werden, wenn die ausgewählte Menge gleich der benötigten Menge ist, die Seriennummern automatisch übernommen.

Zum Abschluss der Losausgabe wird der Fertigungsbegleitschein und daran anschließend die Ausgabeliste ausgedruckt.

Hier wirken folgende Parameter:

Kann die Ausgabe des Materials auch in Verbindung mit der Buchung der Tätigkeiten gesteuert werden?

Es stehen dafür zwei Parameter zur Verfügung

- MATERIAL_BEI_ERSTEM_AG_NACHBUCHEN Ist dieser Parameter aktiviert, so wird bei der Buchung der ersten Tätigkeit auf dieses Los, das gesamte benötigte Material, soweit verfügbar, auf das Los gebucht.

- MATERIAL_ANHAND_GLEICHER_ARTIKELGRUPPE_BUCHEN

Ist dieser Parameter aktiviert, so wird nur das Material der Artikelgruppe der Tätigkeit, bei der ersten Zeitbuchung in das Los, soweit verfügbar, gebucht.

Beispiel: Es werden für die Produktion Ihrer Schränke auch Bolzen benötigt. Nun gibt es eine Tätigkeit Bolzen setzen. Um nun zu erreichen, dass die Bolzen erst aus dem Lager entnommen werden, wenn mit dem Bolzen setzen begonnen wird, müssen sowohl die Tätigkeit Bolzensetzen als auch die Bolzen selbst, die gleiche Artikelgruppe haben.

Damit erreichen Sie, dass das Material nach tatsächlichem Fertigungsfortschritt gebucht wird.

Bitte beachten Sie, dass wenn die Tätigkeit wieder gelöscht werden sollte, z.B. wegen Fehlbuchung, wird deswegen das Material nicht mehr an das Lager zurück gegeben.

Dass die automatische Ausgabebuchung des Materials bei Ändern des Losstatuses auf ausgegeben bzw. in Produktion abgeschaltet ist.

Bitte beachten Sie in diesem Zusammenhang auch den Parameter [AUTOMATISCHE_ERMITTLUNG_BEGINNTERMINOFFSET](#Automatischer Beginnterminoffset).

Sollte nun, trotzdem doch kein Material gebucht werden, so kann in den Artikelgruppen diese Funktion durch entfernen des Hakens bei

bei erster Zeitbuchung abbuchen, dies für die gewählte Artikelgruppe abgeschaltet werden.

c.) Sind beide Parameter deaktiviert (= 0) so wird die übliche Materialbuchung anhand der anderen Parameter vorgenommen. Hier greifen vor allem auch die Stücklisteneigenschaft Materialbuchung bei Ablieferung bzw. die Parameter KEINE_AUTOMATISCHE_MATERIALBUCHUNG, BEI_LOS_ERLEDIGEN_MATERIAL_NACHBUCHEN.

bei erster Zeitbuchung abbuchen, dies für die gewählte Artikelgruppe abgeschaltet werden.

c.) Sind beide Parameter deaktiviert (= 0) so wird die übliche Materialbuchung anhand der anderen Parameter vorgenommen. Hier greifen vor allem auch die Stücklisteneigenschaft Materialbuchung bei Ablieferung bzw. die Parameter KEINE_AUTOMATISCHE_MATERIALBUCHUNG, BEI_LOS_ERLEDIGEN_MATERIAL_NACHBUCHEN.

kann der Zeitpunkt des Materialbedarfes anhand der Arbeitspläne gesteuert werden?

Mit dem Parameter AUTOMATISCHE_ERMITTLUNG_BEGINNTERMINOFFSET kann bei der Terminberechnung der Arbeitsgänge, siehe dazu, auch aktiviert werden, dass der sogenannte Beginnterminoffset der Materialpositionen passend zum Arbeitsgangbeginn gesetzt wird. D.h. abweichend vom Beginntermin des Loses, werden die Artikel um den Arbeitsgangbeginn später benötigt. Somit scheinen diese Artikel auch entsprechend später im Bestellvorschlag bzw. in der internen Bestellung auf. Das reduziert Ihr Lager entsprechend. Die Verbindung zwischen Tätigkeit und Material wird über die Artikelgruppen hergestellt. D.h. die früheste Tätigkeit einer Artikelgruppe definiert mit ihrem Arbeitsgangbeginn auch den Beginnterminoffset der Artikel der gleichen Artikelgruppe. Damit ist auch gegeben, dass wenn es für Artikel keine Artikelgruppen gibt, bzw. keine Tätigkeiten für diese Artikelgruppe definiert ist, so werden diese zum Beginntermin des Loses benötigt.

Von welchen Lagern wird abgebucht?

Mehrere Lose zugleich ausgeben

Wird im Menü, Bearbeiten, Mehrere Lose ausgeben gewählt, so können damit:

- alle angelegten Lose anhand einer bestimmten Fertigungsgruppe in einem Durchgang ausgegeben werden. Bitte beachten Sie, dass dabei derzeit keine Fertigungspapiere ausgedruckt werden.

- Mit enthaltene Stücklisten (ausgeben) werden alle Lose, zu denen entsprechenden Stücklisten des Loses (inkl. Kopflos) vorhanden sind (unabhängig vom Auftrag) einzeln ausgegeben. Zum Schluss können die einzelnen Fertigungsbegleitscheine der ausgegebenen Lose gedruckt werden. Tritt ein Fehler auf, kann die Los-Augabe abgebrochen werden (alle bis dahin ausgegebenen Lose bleiben jedoch ausgegeben).

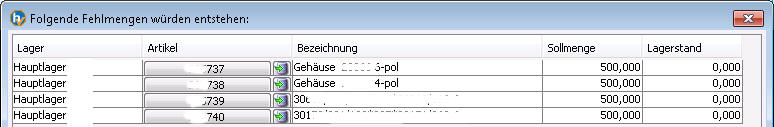

Bevor die eigentlichen Lager-Ausgabe-Buchungen durchgeführt werden, wird die Gesamtfehlmenge aller davon betroffenen Lose(Stücklisten) geprüft. Werden Fehlmengen festgestellt, so erscheint ein Dialog, in dem die dadurch entstehenden Fehlmengen angezeigt werden. In dieser Liste werden alle Artikel die Fehlmengen erzeugen würden angeführt. Mit dem GoTo kann in den jeweiligen Artikel für weitere Informationen gesprungen werden. Die Berechnungsbasis der Fehlmenge ist, Sollmenge der Materialposition größer als die Summe der Lagerstände der Los-Abbuchungsläger.

- alle bis Beginntermin. Hier werden alle Lose bis inkl. dem angegebenen Beginntermin ausgegeben. Zum Schluss werden die Fertigungsbegleitscheine ausgedruckt. Tritt ein Fehler auf, so wird die Los-Ausgabe abgebrochen, alle bis dahin ausgegebenen Lose bleiben jedoch ausgegeben.

Info: Werden mehrere Lose gleichzeitig ausgegeben, so werden Chargen- bzw. Seriennummern tragende Artikel NICHT mit ausgegeben. Hintergrund ist die Komplexität in der Benutzerführung. Das bedeutet, dass Chargen- bzw. Seriennummern geführte Artikel als Fehlmenge in die jeweiligen Lose eingetragen werden und anschließend manuell oder mit der Ablieferbuchung ausgegeben werden müssen.

Zweite Art der Losausgabebuchung

In manchen Betrieben gibt es kein wirkliches (physikalisches) Lager. Vielmehr wird dort das eingehende Material direkt in der Fertigung gelagert. Wenn nun der klassische Produktionsprozess: anlegen, ausgeben, rückmelden zum Einsatz kommt, ist der optische (offensichtliche) Lagerstand falsch, da ja keine Trennung zwischen Material in Fertigung und Material im Lager möglich ist.

Hier gibt es nun ein anhand der Stückliste definiertes anderes Verhalten (Materialbuchung bei Ablieferung, in dem von Kieselstein ERP das Material erst bei der Erledigungsmeldung vom Lager in das Los abgebucht wird.

Dies hat den Vorteil dass das offensichtlich verfügbare Material auch dem datentechnischen Lagerstand entspricht. Es hat den Nachteil, dass keine Halbfertigfabrikatsinventur möglich ist, was aber in Betrieben dieser Art auch nicht gewünscht wird.

Dürfen alle Benutzer ausgegebene Lose wieder zurücknehmen?

Es dürfen nur diejenigen Benutzer ein Los wieder in den Status angelegt zurücknehmen, die das Recht FERT_DARF_AUSGEGEBEN_ZURUECKNEHMEN besitzen. Dies ist vor allem dann von Bedeutung, wenn, z.B. Ersatztypen, Änderungen bei den Sollpositionen und oder den Ist-Mengen gemacht wurden.

Wo sehe ich ob am Los schon gearbeitet wird

Dies wird dadurch angezeigt, dass in der Auswahlliste der Lose das Los in grün dargestellt wird. Ist zusätzlich auf den Auftrag des Loses Pönale / Vertragsstrafe hinterlegt, so wird, da ja die Pönale in Rot angezeigt werden würde, das Los in violett dargestellt.

Drucken einer weiteren Ausgabeliste

In verschiedenen Unternehmen ist es praktisch, wenn zwei unterschiedliche Losausgabelisten automatisch ausgedruckt werden. Um dies zu erreichen gehen Sie bitte wie folgt vor:

- Definieren Sie einen weiteren Report für die Losausgabeliste. Das Formular muss den Namen fert_ausgabeliste2.* haben.

- Richten Sie die Möglichkeit des manuellen Druckes über Reportvarianten (Mutation) ein und definieren Sie das Formular wie gewünscht.

- Stellen Sie den Parameter LOSAUSGABELISTE2_AUTOMATISCH_DRUCKEN auf 1. Nun wird automatisch bei der Losausgabe eine weitere Materialentnahmeliste mit den in dem Formular definierten Daten gedruckt.

Druck mehrerer Losausgaben in einer Liste

Sollten für eine effizientere Materialentnahme das Material für mehrere (ähnliche) Lose auf einmal vom Lager in die Produktion entnommen werden, so steht unter dem Punkt Los, Drucken, Ausgabeliste, mit dem Knopf Lose die Möglichkeit zur Verfügung, die Ausgabeliste mehrerer Lose zusammenzufassen und so die Artikel gemeinsam vom Lager zu entnehmen, oder auch den Materialbedarf der Lose gemeinsam zu betrachten.

kann die Frage nach dem Druck der Papiere abgeschaltet werden?

Um die Frage ob die Fertigungspapiere gedruckt werden sollten abzuschalten, stellen Sie bitte den Parameter MEHRERE_LOSE_AUSGEBEN_FERTIGUNGSPAPIERE_DRUCKEN auf 0. Damit wird diese Frage unterdrückt.

Läger eines Loses

In der Kieselstein ERP Losverwaltung können mehrere Läger für ein Los definiert werden. Dies bewirkt, dass bei der Losausgabe zuerst das Material vom ersten Lager entnommen wird. Ist auf diesem Lager kein Material mehr verfügbar, so wird versucht Material vom nächsten Lager zu entnehmen. Bis hin zum letzten dem Los zugeordneten Lager. Dadurch können Sie z.B. Material von Kundenlägern, welches aber von Ihnen verwaltet wird, bevorzugt abbuchen. Erst wenn das gesamte Material (des jeweiligen Artikels) vom Kundenlager verbraucht wurde, wird auf Ihr eigenes Lager, wenn dies definiert ist, zurückgegriffen. Hinweis: Auch das Zubuchungslager, also jenes Lager, auf das das Los seine Ablieferungen bucht, kann in den Kopfdaten unter Ziellager eingestellt werden.

Welche Läger werden automatisch vorbesetzt?

Im Artikel unter Grunddaten, Lager können die Lager definiert werden, welche automatisch als Abbuchungslager für ein neues Los vorgeschlagen werden. Geben Sie hier unter  Sortierung Losausgabe die gewünschte Reihenfolge der Läger an die als Abbuchungslager übernommen werden sollten. Wurde kein Lager definiert, so wird automatisch das Hauptlager übernommen.

Zusätzlich kann für jede Stückliste definiert werden, welche Läger ergänzend berücksichtigt werden sollten. Siehe dazu Abbuchungslager.

Sortierung Losausgabe die gewünschte Reihenfolge der Läger an die als Abbuchungslager übernommen werden sollten. Wurde kein Lager definiert, so wird automatisch das Hauptlager übernommen.

Zusätzlich kann für jede Stückliste definiert werden, welche Läger ergänzend berücksichtigt werden sollten. Siehe dazu Abbuchungslager.

Die Reihenfolge für das automatische Vorbesetzen der Abbuchungs-Läger für das Los ist wie folgt:

- Es werden alle Läger, welche in der Stückliste definiert sind, übernommen

- Es werden alle Läger die “Sortierung Losausgabe” definiert haben, in dieser Reihenfolge übernommen

- Ist das Hauptlager noch nicht vorhanden, wird dieses ebenfalls übernommen

Um nun Fremdfertigungs-Lose komfortabel zubuchen zu können, reicht es im Wareneingang einer Bestellung das entsprechende Lieferantenlager anzugeben. Dieses kann wiederum in den Konditionen des Lieferanten definiert werden.

Hinweis: Das Ziellager des Loses wird aus dem Ziellager der Stückliste übernommen.

Was wird bei Materialentnahme auf das jeweilige Los zuerst abgebucht.

Das hängt von der Einstellung des Loses ab.

Üblicherweise wird beim Anlegen des Loses nur das Hauptlager als Abbuchungslager automatisch definiert. Sie können jedoch im Reiter Läger ein weiteres Abbuchungslager hinzufügen oder wenn gewünscht auch die Reihenfolge durch Klick auf die Pfeile verändern.

Wie wird bei der Abbuchung von Chargen vorgegangen?

Sind im Material des Loses Chargengeführte Artikel vorhanden, so erscheint bei der Materialausgabe eine Abfrage welche Charge verwendet werden sollte. Ist nur eine Charge lagernd, so kann nur diese eine Charge entnommen werden, weshalb keine Abfrage erscheint. Hinweis: Darf ein Fertigungslos von mehreren Lagern abbuchen, so wird immer zuerst das erste Lager geleert. Dadurch ergibt sich die Situation, dass bei chargengeführten Artikeln, mit unterschiedlichen Chargen auf unterschiedlichen Lägern, aber immer nur einer Charge auf einem Lager, dass ohne Rückfrage das Material zuerst vom ersten Lager, dann vom Zweiten usw. entnommen wird.

Es sollte bei der Losausgabe immer die älteste Charge zuerst vorgeschlagen werden

Setzen Sie dafür bitte den Parameter LOSAUSGABE_AUTOMATISCH auf 1. Oft wird dieser Parameter auch in Kombination mit dem Parameter AELTESTE_CHARGENNUMMER_VORSCHLAGEN = 1 verwendet. Dies bewirkt, dass in aller Regel alle Losausgaben ohne Benutzerinteraktion ablaufen. Einzig, wenn die benötigte Losmenge nicht in einer Charge zur Verfügung steht, also der Benutzer entscheiden muss, was denn tatsächlich entnommen werden sollte, erscheint eben die Frage welche Charge nun wirklich verwendet wird.

Fehlmengen

In Kieselstein ERP steht Ihnen auch die Möglichkeit der Fehlmengenbuchung zur Verfügung. Das bedeutet, Sie können ein Los bereits ausgeben, wenn noch nicht das gesamte Material für diesen Fertigungsauftrag verfügbar ist.

Das hat den entscheidenden Vorteil, dass Sie frühzeitig mit der Produktion beginnen können. Ist ein Los im Status ausgegeben, so können Zeiten und Material darauf gebucht werden. Wird nun auf einem fehlmengenbehafteten Artikel Ware zugebucht, so erhalten Sie eine entsprechenden Hinweis, dass diese Ware in der Fertigung benötigt wird und Sie können diese wiederum sofort auf den Fertigungsauftrag ausbuchen.

Eine Information über die Auslöser der Fehlmenge erhalten Sie über den Druck der Fehlteile. Wechseln Sie dazu im Los in den Reiter Fehlmengen und klicken auf das Druckersymbol. Hier erfolgt eine Auflösung in die jeweiligen Unterlose, so können Sie erkennen, welche Materialposition auslöst, dass die einzelnen Lose nicht gefertigt können.

Hinweis: Der Termin der Fehlmenge entspricht immer dem Produktionsstart des Loses, korrigiert um den [Beginnterminoffset](#Automatischer Beginnterminoffset).

Hinweis: Wurde beim Warenzugang die Fehlmenge auf Lager belassen, so muss dies durch die [nachträgliche Materialbuchung](#Nachträgliche Materialentnahme) dem Los zugeordnet werden.

Bitte beachten Sie, dass bei der Auflösungsbuchung der Fehlmenge immer nur die gerade zugebuchte Menge weiter in das/die Los(e) gebucht werden. Die Buchung von bereits lagerndem Material muss mit der [nachträglichen Material-Entnahme](#Nachträgliche Materialentnahme) durchgeführt werden.

Kann man im Los schnell die Fehlmengen sehen?

Im Reiter Fehlmengen werden diejenigen Artikel angezeigt die für dieses Los noch Fehlmengen sind.

Bitte beachten Sie, dass je nach Status des Loses dies unterschiedliche Darstellungen sind.

Ist das Los nur angelegt so sind dies theoretische Fehlmengen. D.h. hier werden hier nur Originalartikel angezeigt, deren noch auszugebende Menge (Soll - Ist) kleiner dem Lagerstand ist.

Ist der Parameter LAGERINFO_IN_POSITIONEN aktiviert (=1), so werden auch die Lagerstände angezeigt.

Ist in Ihrer Kieselstein ERP Installation auch die Ersatztypenverwaltung verfügbar, so sehen Sie auch die Lagerstände aller Ersatztypen.

Dafür ist definiert, dass die direkten und die indirekten Ersatztypen herangezogen werden.

Direkt sind diejenigen die in der Stückliste hinterlegt sind und somit direkt in das Los übernommen wurden (die grünen Zeilen).

Indirekte Ersatztypen sind diejenigen, die beim Originalartikel unter Ersatztypen zugewiesen sind.

Dies vor allem, damit Sie einen Hinweis bekommen, dass ev. andere Artikel für diese Position eingesetzt werden sollten, da verfügbar.

Wann werden die nachträglichen Entnahmen ausgedruckt?

Wenn die fehlenden Materialien nach der Wareneingangsbuchung sofort wieder in das Los / die Lose ausgebucht wurde, wird beim Schließen eines beliebigen Moduls auch die Liste der nachträglichen Materialentnahmen ausgedruckt. Dies dient vor allem dazu, dass jedes Material eindeutig gekennzeichnet sein muss, vor allem wenn es in die Fertigung gegeben wird. Von manchen Anwendern wird dieses Verhalten als störend empfunden. Daher kann es mit dem Parameter AUFGELOESTE_FEHLMENGEN_DRUCKEN abgeschaltet werden.

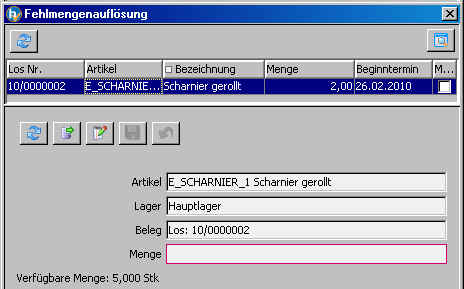

Fehlmengen nachträglich Auflösen

Eine weitere Möglichkeit ist, alle Fehlmengen über den Menüpunkt  im Modul Fertigung aufzulösen.

im Modul Fertigung aufzulösen.

Nach Klick auf den Menüpunkt erfolgt noch die Abfrage, ob man wirklich alle Fehlmengen auflösen will, danach wird die Fehlmengenauflösung durchgeführt und ein Ausdruck dazu angezeigt. Ausgenommen hiervon sind Artikel, die serien- oder chargennummerntragend sind.

Die Verbrauchsbuchung erfolgt in der Form, dass anhand des Beginntermins das früher zu fertigende Los zuerst bedient wird, also die Ware auf dieses Los gebucht wird. Auch hier werden die (Fehl-)Mengen anhand der Reihenfolge der Los-Lager abgebucht. Im Anschluss wird ein entsprechender Report mit allen entnommenen Artikeln angezeigt.

Für diesen Menüpunkt ist das Recht FERT_DARF_FEHLMENGEN_PER_DIALOG_AUFLOESEN erforderlich.

Braucht man für die Bestellungen Fehlmengen?

Bitte beachten Sie, dass für die Reservierung der Artikel der Status angelegt des Loses bereits ausreicht. Da damit die Artikel zum Beginn-Termin des Loses reserviert sind, werden diese beim nächsten Bestellvorschlagslauf bzw. bei der internen Bestellung mit berücksichtigt.

Wir benötigen für die Fertigungs-Fluss-Steuerung eine Lagerplatzzuordnung am Los

Mit der Zusatzfunktion LAGERPLATZ_IM_LOS kann im Los, durch Klick auf den Button  jedem Los ein Lagerplatz, unabhängig vom Ziellager des Loses, zugeordnet werden. Ist die Zusatzfunktion aktiviert, so wird der Lagerplatz auch in der Losauswahlliste mit angezeigt.

jedem Los ein Lagerplatz, unabhängig vom Ziellager des Loses, zugeordnet werden. Ist die Zusatzfunktion aktiviert, so wird der Lagerplatz auch in der Losauswahlliste mit angezeigt.

Anzeige der Artikelklasse im Los-Material

Mit dem Parameter LOS_MATERIAL_ARTIKELKLASSE_ANZEIGEN kann die Anzeige der Artikelklasse im Reiter Material aktiviert werden.

Erfassung des geplanten Materialeintrefftermins

Mit dem Parameter LOS_MATERIAL_ZIELTERMIN_ANZEIGEN kann in den Kopfdaten die zusätzliche Information eingefügt werden, die angibt, bis wann das Material vollständig sein wird.

Dies Info muss manuell eingegeben werden. (Siehe Import…)

Zusätzlich kann diese Info auch über den Menüpunkt Bearbeiten, Terminverschieben solange bis das Los vollständig erledigt ist, verändert werden.

Zusätzlich wird damit in der Los-Auswahlliste dieser Termin, vor dem Beginntermin angezeigt.

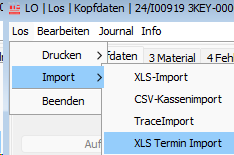

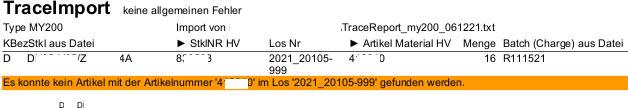

Import von Los-Terminen

Ab der Version 0.1.1 steht in den Lose auch die Möglichkeit zur Verfügung, dass Los-Beginntermin, der Positions des anhängend Auftrags und, wenn aktiviert, das Material vollständig bis zum über einen XLS Import aktualisiert werden können.

Du findest diese Funktion im Modul Los, Menüpunkt Los, dann Import und nun

Der Aufbau der XLS Datei muss wie folgt sein:

Der Import erfolgt wie üblich in zwei Durchläufen.

- zuerst wird die Gültigkeit der Daten überprüft

- ist diese gegeben, sos werden nach dem Klick auf Importieren die Termine wie gewünscht aktualisiert.

Die Spalte Auftragspositionstermin betdeutet, dass, wenn dieses Feld befüllt ist, dass der Termin der Auftragsposition, auf die dieses Los zeigt, auf diesen Termin gesetzt wird.

Bitte beachte, dass die drei Datumsfelder auch im XLS als Datum definiert sein müssen.

Damit werden die Termine wie ge

was bedeutet das kleine f?

Um nun trotzdem eine rasche Übersicht über die Verfügbarkeit bzw. Produzierbarkeit von Stücklisten zu erhalten, wurde neben der Anzeige des großen F (für Fehlmenge bei ausgegebenen Losen) auch das kleine f, für aktuell jetzt nur aufgrund des Lagerstandes verfügbar, eingeführt.

Analog zur Anzeige der Fehlmengen und der wahrscheinlichen Eintrefftermine der Artikel, steht hier diese Aussage ebenfalls zur Verfügung.

Bitte beachten Sie, dass diese Darstellung für jedes Los / jeden Artikel auf die derzeitige Möglichkeit = ausreichend am Lager verfügbar abzielt. Eine Verfügbarkeitsberechnung ist darin nicht enthalten. D.h. es kann durchaus sein, dass Sie nun das erste Los ausgeben, damit die Artikel vom Lager entnommen werden und sofort sind für die anderen Lose zuwenig Artikel verfügbar.

Um nun für Fremdfertigungsartikel, welche ja erst später geliefert werden können, die Anzeige des kleinen f unterdrücken zu können, Sie möchten ja nur den Material Status wissen, ob bereits mit der Produktion begonnen werden kann, kann über die Artikelgruppe, z.B. der Fremdfertigungsartikel, definiert werden, dass diese Artikel in die temporäre Fehlmengenbetrachtung nicht einbezogen werden. D.h. wenn Sie z.B. für das externe Verzinken oder Härten, eine Artikelgruppe externe Bearbeitung definiert haben, so setzen Sie bei Fremdfertigung  einen entsprechenden Haken.

einen entsprechenden Haken.

was bedeutet das kleine b?

Ergänzend zum kleinen f bedeutet das kleine b, dass zwar immer noch zuwenig Material am Lager verfügbar ist, aber für alle Artikel sind alle Positionen ausreichend bestellt und diese Bestellpositionen haben bereits einen bestätigten Liefertermin (Reiter Sicht Lieferantentermine im Bestellmodul). Das bedeutet, es ist zumindest alles im Laufen. Auch hier wirkt die Ausnahmeregelung für die Fremdfertigungsartikel.

In anderen Worten: Artikel der Artikelgruppe mit angehaktem Fremdfertigungsartikel, werden in der Betrachtung der vorab Fehlmengen (kleines f, kleines b) nicht berücksichtigt, da sie vom Produktionsprozess her erst später benötigt werden. Für die tatsächliche Fehlmenge (großes F) hat dies keine Auswirkung.

Zusammengefasst hat die rechte Spalte im Los folgende Aussage:

| Anzeige | Losstatus | Bedeutung |

|---|---|---|

| f | angelegt | es ist für zumindest eine Materialposition zu wenig Material auf Lager. Von dieser Betrachtung ausgenommen sind Artikel die Mitglied einer Artikelgruppe mit Fremdfertigung ist. |

| b | angelegt | wie f, aber es sind alle Artikel ausreichend bestellt und für die Bestellpositionen sind die Liefertermine bereits durch den Lieferanten bestätigt. |

| angelegt | keine Fehlmengen (für die Betrachtung nur des einen Loses, keine Verfügbarkeitsberechnungen) | |

| F | ausgegeben,in Produktion,teilerledigt | Es sind bei zumindest einer Materialposition weniger Teile in das Los gebucht worden, als laut Sollmenge erforderlich ist.Dies gilt unabhängig ob der jeweilige Artikel Mitglied einer Fremdfertigungsartikelgruppe ist oder nicht. |

| B | ausgegeben,in Produktion,teilerledigt | Wie F, aber es sind alle Artikel ausreichend bestellt und für die Bestellpositionen sind die Liefertermine bereits durch den Lieferanten bestätigt. |

| L | ausgegeben,in Produktion,teilerledigt | Es sind noch Fehlmengen (F) auf das Los gebucht, aber für diese Materialpositionen sind inzwischen ausreichend am Lager. |

| ausgegeben,in Produktion,teilerledigt | keine Fehlmengen. D.h. für alle Teile wurden soviel ins Los gebucht (oder mehr) wie laut Sollmenge benötigt wird. |

Hinweis 1:

Im Vergleich zur theoretischen Fehlmengenliste wird in der Anzeige der theoretischen Fehlmengenliste die (ist bereits) bestellt Information, also dem gelben Hintergrund, nur die Information ist bereits bestellt berücksichtigt. Dagegen muss in der Auswahlliste jede bestellte Position auch vom Lieferanten bestätigt sein.

Hinweis 2:

Artikel die nicht Lagerbewirtschaftet sind, werden in dieser Betrachtung nicht berücksichtigt.

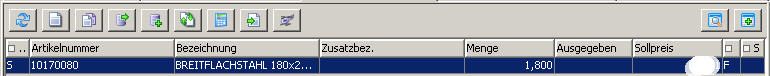

Im Reiter Material kann mit neu  ein neuer Solleintrag im Los hinterlegt werden. Damit definieren Sie neue Solldaten und ev. auch einen entsprechenden Sollpreis für die neue Losposition. Bitte beachten Sie, den Unterschied zur nachträglichen Materialentnahme. Ev. zusätzlich erfasste Sollmengen werden am linken Rand mit einem “N” angezeigt. Dass es Solldaten sind, ist am Eintrag der Menge ersichtlich.

Mit Klick auf

ein neuer Solleintrag im Los hinterlegt werden. Damit definieren Sie neue Solldaten und ev. auch einen entsprechenden Sollpreis für die neue Losposition. Bitte beachten Sie, den Unterschied zur nachträglichen Materialentnahme. Ev. zusätzlich erfasste Sollmengen werden am linken Rand mit einem “N” angezeigt. Dass es Solldaten sind, ist am Eintrag der Menge ersichtlich.

Mit Klick auf  ändern können die erhaltenen Solldaten geändert werden. Sowohl Artikelnummern als auch Sollausgabemengen.

Diese Funktion kann z.B. zur Verwendung von alternativen Artikeln, nur einmalig freigegebenen Artikeln verwendet werden. Eine Änderung der Sollmenge ist im gesamten Bereich möglich. Die Fehlmenge wird entsprechend mitgezogen. Beachten Sie bitte, dass die angezeigte Sollsatzgröße / Sollsatzmenge aus der Sollmenge über die Losgröße errechnet wird.

ändern können die erhaltenen Solldaten geändert werden. Sowohl Artikelnummern als auch Sollausgabemengen.

Diese Funktion kann z.B. zur Verwendung von alternativen Artikeln, nur einmalig freigegebenen Artikeln verwendet werden. Eine Änderung der Sollmenge ist im gesamten Bereich möglich. Die Fehlmenge wird entsprechend mitgezogen. Beachten Sie bitte, dass die angezeigte Sollsatzgröße / Sollsatzmenge aus der Sollmenge über die Losgröße errechnet wird.

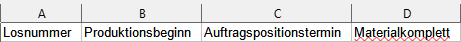

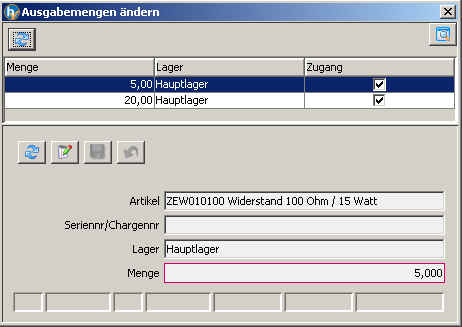

Nachträgliches Ändern bereits ausgegebener Mengen

Es kommt manchmal vor, dass bereits in ein Los ausgegeben Artikel wieder zurückgenommen werden müssen. Dies könnte nun durch eine allgemeine Rücknahme des Loses erfolgen. Da dies gerade bei bereits teilerledigten / teilabgelieferten Losen nicht mehr möglich ist und da dies sehr oft nur einzelne Artikel betrifft, steht dafür die Funktion  Nachträgliche Änderung bereits ausgegebener Mengen zur Verfügung.

Durch Klick auf diese Knopf erscheint eine Liste der Detailbuchungen der Buchungen dieser Position von Lager ins Los. Wählen Sie eine entsprechende Ausgabeposition aus

Nachträgliche Änderung bereits ausgegebener Mengen zur Verfügung.

Durch Klick auf diese Knopf erscheint eine Liste der Detailbuchungen der Buchungen dieser Position von Lager ins Los. Wählen Sie eine entsprechende Ausgabeposition aus

und ändern Sie im unteren Dialog die Entnahmemenge auf die gewünschte Stückzahl. Nach der Bearbeitung aller Positionen schließen Sie dieses Fenster durch Klick auf das rechte obere X.

Beachten Sie bitte, dass bei diesen Mengenänderungen auch die Fehlmengen entsprechend angepasst werden.

Mit dieser Darstellung sehen Sie auch aus wievielen Einzelbuchungen die Entnahmebuchung besteht.

Nachträgliche Material-Entnahme

Mit  im Reiter Material

im Reiter Material  kann nachträglich Material auf das Los gebucht werden. Sie gelangen dadurch in einen eigenen Eingabe Dialog in dem Sie Material auf das Los entnehmen können. Der Dialog ist in der Sollposition mit der ausgewählten Materialposition des Loses vorbesetzt. Unter Menge wird diejenige Menge vorgeschlagen, welche Sie noch auf das Los buchen sollten und aufgrund des Lagerstandes auch können.

Sollte die Buchung die Fehlmenge reduzieren, so belassen Sie den Haken bei Fehlmenge reduzieren. Ist es erforderlich, dass die Fehlmenge erhalten bleibt, so darf hier kein Haken gesetzt sein.

Sollte es erforderlich sein, dass zusätzlich Material auf das Losgebucht werden soll, also Material dass mit der Losposition keinen Zusammenhang hat, so klicken Sie bitte auf Sollposition und löschen Sie den Bezug durch Klick auf

kann nachträglich Material auf das Los gebucht werden. Sie gelangen dadurch in einen eigenen Eingabe Dialog in dem Sie Material auf das Los entnehmen können. Der Dialog ist in der Sollposition mit der ausgewählten Materialposition des Loses vorbesetzt. Unter Menge wird diejenige Menge vorgeschlagen, welche Sie noch auf das Los buchen sollten und aufgrund des Lagerstandes auch können.

Sollte die Buchung die Fehlmenge reduzieren, so belassen Sie den Haken bei Fehlmenge reduzieren. Ist es erforderlich, dass die Fehlmenge erhalten bleibt, so darf hier kein Haken gesetzt sein.

Sollte es erforderlich sein, dass zusätzlich Material auf das Losgebucht werden soll, also Material dass mit der Losposition keinen Zusammenhang hat, so klicken Sie bitte auf Sollposition und löschen Sie den Bezug durch Klick auf  .

Ist keine Sollposition gewählt, so kann ein beliebiger Artikel ausgewählt werden.

Ev. zusätzlich erfasste Ist-Mengen werden am linken Rand mit einem “N” angezeigt. Dass es Ist-Daten sind, ist am Eintrag unter Ausgegeben ersichtlich.

Bitte beachten Sie, dass für Rückgaben und Erhöhung der Fehlmengen die

.

Ist keine Sollposition gewählt, so kann ein beliebiger Artikel ausgewählt werden.

Ev. zusätzlich erfasste Ist-Mengen werden am linken Rand mit einem “N” angezeigt. Dass es Ist-Daten sind, ist am Eintrag unter Ausgegeben ersichtlich.

Bitte beachten Sie, dass für Rückgaben und Erhöhung der Fehlmengen die  [Änderung bereits ausgegebener Mengen](#Nachträgliches ändern bereits ausgegebener Mengen) verwendet werden muss.

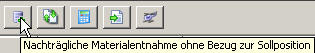

Mit dem Knopf

[Änderung bereits ausgegebener Mengen](#Nachträgliches ändern bereits ausgegebener Mengen) verwendet werden muss.

Mit dem Knopf  Nachträgliche Materialentnahme ohne Sollposition, haben wir oben beschriebene Bedienung vereinfacht. D.h. wenn Sie auf diesen Knopf klicken, so wir ebenfalls der Dialog der nachträglichen Materialentnahme aufgerufen. Hier ist jedoch unabhängig auf welcher Zeile der Materialentnahme der Cursor steht, die Sollposition nicht vorbesetzt und somit die zusätzliche Entnahme von Material deutlich einfacher.

Nachträgliche Materialentnahme ohne Sollposition, haben wir oben beschriebene Bedienung vereinfacht. D.h. wenn Sie auf diesen Knopf klicken, so wir ebenfalls der Dialog der nachträglichen Materialentnahme aufgerufen. Hier ist jedoch unabhängig auf welcher Zeile der Materialentnahme der Cursor steht, die Sollposition nicht vorbesetzt und somit die zusätzliche Entnahme von Material deutlich einfacher.

Hinzufügen eines weiteren Ersatzartikels

Bei aktiver Ersatztypenverwaltung ergibt sich immer wieder auch die Forderung, dass ausnahmsweise für dieses eine Los, ein weiterer Ersatzartikel zu einem Originalartikel hinzugefügt werden muss. Insbesondere in der Verbindung mit dem Traceimport, aber auch generell für die Betrachtung der Gegenüberstellung der Sollmengen mit den ausgegebenen Mengen, muss eine neue Los-Materialposition als Ersatztype für die Originalposition gekennzeichnet werden. Um eine zusätzliche Position als Ersatztype zu definieren, gehen Sie bitte wie folgt vor:

- Fügen Sie den zusätzlichen Artikel hinzu. Siehe oben Nachträgliche Materialentnahme, bzw. eine neue Sollposition mit neu.

- markieren Sie den Artikel und klicken Sie auf

Als Ersatztype definieren.

Als Ersatztype definieren. - nun wählen Sie aus den aufgelisteten Original Sollpositionen diejenige Position aus, für die diese Position ein Ersatztype sein sollte.

Somit ändert sich die Zeile auf grün und Sie erhalten

, also N für Nachträglich hinzugefügt und grün für Ersatztype.

, also N für Nachträglich hinzugefügt und grün für Ersatztype.

Wir haben eine lebende Stücklistenentwicklung, wie vorgehen?

In einigen Branchen / Unternehmen werden die Stücklisten praktisch durch die Produktion z.B. eines Schaltschrankes bestimmt. D.h. in der Regel werden die wichtigsten Komponenten in die Stückliste geschrieben und eine grobe Schätzung was an üblichem Material wie Kabel, Stecker, Klemmen usw. verbraucht wird. Die tatsächliche Menge ergibt sich aus der Verdrahtung, der Montage des Schrankes. D.h. der Ablauf ist, gerade bei Kabeln, Leitungen so, dass das Material Bundweise z.B. 100m vom Lager entnommen und auf das Los gebucht wird. Der verbleibende Rest wird dann am Ende der Produktion wieder gemessen und die Restmenge vom Los wieder ans Lager zurückgebucht.

Da es meistens erwünscht ist, dass diese nachträglichen Änderungen ersichtlich sind, oft auch kein Bezug zu Sollpositionen herstellbar ist, verwenden Sie dafür bitte die die Funktion:

Nachträgliche Materialentnahme ohne Sollposition  Diese Zeilen werden durch die (Buchungs-)Art N(achträglich) in den Materialpositionen angezeigt

Diese Zeilen werden durch die (Buchungs-)Art N(achträglich) in den Materialpositionen angezeigt

Werden zusätzliche Positionen benötigt, welche nicht auf Lager sind, so tragen Sie diese bitte mit  Neu ein. Bei einem Los In Produktion werden die Fehlmengen dadurch entsprechend aktualisiert, was wiederum zur Berücksichtigung im Bestellvorschlag führt. Da auch dies eine Änderung der Solldaten gegenüber der Stückliste ist, wird die Buchungsart ebenfalls auf Nachträglich gesetzt.

Neu ein. Bei einem Los In Produktion werden die Fehlmengen dadurch entsprechend aktualisiert, was wiederum zur Berücksichtigung im Bestellvorschlag führt. Da auch dies eine Änderung der Solldaten gegenüber der Stückliste ist, wird die Buchungsart ebenfalls auf Nachträglich gesetzt.

Sollte sich eine Materialentnahme auf eine Sollposition beziehen, so verwenden Sie dafür  Nachträgliche Materialentnahme. Diese Buchung, wird bei einem Ausgegebenen Los ebenfalls zusätzlich in die Materialpositionen eingefügt, da sie aber einen Bezug zur Sollposition hat, wird als Buchungsart S(ollposition) angezeigt.

Nachträgliche Materialentnahme. Diese Buchung, wird bei einem Ausgegebenen Los ebenfalls zusätzlich in die Materialpositionen eingefügt, da sie aber einen Bezug zur Sollposition hat, wird als Buchungsart S(ollposition) angezeigt.

ACHTUNG: Das Verhalten dieser Funktion ist von der Auswahl  abhängig.

abhängig.

- Wird Fehlmenge reduzieren angehakt, so wird diese Buchung als die verspätete Entnahme auf die Sollposition betrachtet, die Fehlmenge reduziert und in den Losmaterialpositionen keine weitere Zeile mehr eingefügt.

Hinweis: Auch wenn eine Entnahme durchgeführt wird, die größer als die tatsächliche Fehlmenge ist, wird dies als Entnahme mit direktem Bezug auf die Sollposition betrachtet. - Wird Fehlmenge reduzieren nicht angehakt bzw. abgehakt, so wird dies als zusätzliche Materialentnahme betrachtet und die Buchung ohne Sollmenge, aber mit Bezug auf die Sollposition eingetragen.

Info:

Denke auch an die Möglichkeit der Buchung mittels Mobilem Scanner direkt in der Produktion, was die Handhabung deutlich vereinfacht und immer richtige Lagerstände bewirkt.

Buchung zusätzlicher Kosten ins Los

Es kommt immer wieder vor, dass ungeplante Kosten in ein Fertigungslos gebucht werden müssen. Da dies dann meistens keine Ware im eigentlichen Sinne ist, z.B. Flugtickets, müssen diese über einen kleinen Umweg eingebucht werden. Die Vorgehensweise ist wie folgt:

-

Legen Sie einen Artikel an, der nicht Lagerbewirtschaftet ist und als Mengeneinheit Ihre Mandantenwährung z.B. Euro hat.

-

Definieren Sie bei diesem Artikel den Gestehungspreis mit 1,- €

-

Gehen Sie in das Los, Material und buchen Sie mit

Nachträgliche Materialentnahme ohne Sollposition diesen Artikel in das Ist-Material des Loses. Als Menge geben Sie den Betrag an mit dem das Los belastet werden sollte und klicken Sie auf Entnahme.

Nachträgliche Materialentnahme ohne Sollposition diesen Artikel in das Ist-Material des Loses. Als Menge geben Sie den Betrag an mit dem das Los belastet werden sollte und klicken Sie auf Entnahme. -

Gegebenenfalls ergänzen Sie in der Materialposition des Loses den Kommentar noch um eine weiterführende Bezeichnung, damit Sie später noch wissen welche Kosten das tatsächlich waren.

Material ans Lager zurückgeben

Es kommt immer wieder vor, dass zuviel Material für ein Los ausgegeben wurde.

Um dieses Material an das Lager zurückzugeben verwenden Sie im Los im Reiter Material  den Knopf nachträgliche Materialentnahme

den Knopf nachträgliche Materialentnahme  . Hier ist üblicherweise Lagerabgang

. Hier ist üblicherweise Lagerabgang  voreingestellt. Nehmen Sie hier nun den Haken heraus, so wird eine Lagerzugangsbuchung des gewählten Artikels mit der angegebenen Menge durchgeführt.

voreingestellt. Nehmen Sie hier nun den Haken heraus, so wird eine Lagerzugangsbuchung des gewählten Artikels mit der angegebenen Menge durchgeführt.

Wichtig: Beachten Sie bitte den Unterschied zur oben beschriebenen Funktion [nachträgliches ändern der ausgegebenen Mengen](#Nachträgliches ändern bereits ausgegebener Mengen). Bei Rückgabe des Materials über die nachträgliche Materialentnahme werden die Fehlmengen NICHT erneut in das Los eingetragen.

Wichtiger Hinweis: Ein großer Unterschied zwischen den beiden Rückgaben ist auch in Bezug auf die Pflege der Gestehungspreise gegeben.

Wurde zuviel Material in ein Los entnommen, so wird dieses mit aktuellem Gestehungspreis vom Lager ins Los gebucht. Wird diese Menge über die [nachträgliche Materialentnahme](#Nachträgliche Materialentnahme) zurückgegeben, so wird eine Lagerzubuchung durchgeführt und dafür der zum Zeitpunkt der Zubuchung gültige Gestehungspreis verwendet. Es wird also eine weitere Zubuchung generiert. Wird nun die ursprüngliche Zubuchung, z.B. der Wareneingang verändert, so wirkt diese Veränderung bis ins Los, aber nicht mehr bei der Lagerrückgabe von Los ans Lager. Hier bleibt der alte Gestehungspreis erhalten. Dies kann soweit gehen, dass damit negative Gestehungspreise auf einem Los verursacht werden.

Das bedeutet: Müssen Mengen ans Lager zurückgegeben werden, so sollte dies in aller Regel über die [Korrektur der bereits ausgegebenen](#Nachträgliches Ändern bereits ausgegebener Mengen) Mengen durchgeführt werden. Dies hat die Eigenschaft, dass dadurch die Entnahmebuchung rückgängig gemacht wird (so als wenn es sie nie gegeben hätte) und auf Grund dessen, wirken Änderungen der ursprünglichen Zubuchung wieder wie gedacht.

Nachteil: Werden Lagerbestände/-bewegungen zum Stichtag betrachtet und gehen diese Entnahmen / Rückgaben über diese Stichtagsbetrachtung, so ändert sich dadurch der Lagerstand / die Warenbewegung vor/zum Stichtag, wodurch die Betrachtung des Lagerstandes / der Warenbewegung zum nachfolgenden Stichtag verfälscht wird.

Fehlmengen bei der Warenzubuchung auflösen

Fehlmengen können durch zwei verschiedene Buchungen aufgelöst werden.

-

Automatische Auflösung bei der Warenzugangsbuchung Bei jedem Warenzugang wird geprüft, ob auf dem zugebuchten Artikel Fehlmengen eingetragen sind. Ist dies der Fall, so erscheint ein entsprechender Dialog, mit dem Sie die Zugangsmenge auf die verschiedenen Lose verteilen können. Dadurch werden automatisch die Lose aufgelöst.

In dieser Funktion steht Ihnen auch das Markieren mehrerer Los-Zeilen zur Verfügung. Durch Klick auf

In dieser Funktion steht Ihnen auch das Markieren mehrerer Los-Zeilen zur Verfügung. Durch Klick auf  markierte Zeilen auf einmal entnehmen werden die markierten Positionen gebucht.

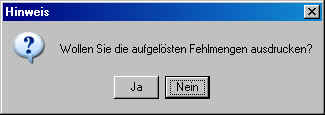

Hinweis: Wird eines der Kieselstein ERP Module geschlossen, so wird automatisch geprüft, ob nachträgliche Fehlmengenauflösungen gebucht wurden, wenn ja, so erscheint die Meldung

markierte Zeilen auf einmal entnehmen werden die markierten Positionen gebucht.

Hinweis: Wird eines der Kieselstein ERP Module geschlossen, so wird automatisch geprüft, ob nachträgliche Fehlmengenauflösungen gebucht wurden, wenn ja, so erscheint die Meldung

Beantworten Sie diese mit Ja, so kann je Los eine Liste der aufgelösten Fehlmengen gedruckt werden. Hier wird pro Los ein eigenes Blatt ausgedruckt.

Beantworten Sie diese mit Ja, so kann je Los eine Liste der aufgelösten Fehlmengen gedruckt werden. Hier wird pro Los ein eigenes Blatt ausgedruckt. -

Manuelle Fehlmengenauflösung. Mit der oben beschriebenen Funktion der nachträglichen Materialentnahme können, bei dem angehakten Feld Fehlmenge reduzieren die entsprechenden Fehlmengen reduziert / aufgelöst werden.

Welche Fehlmengen können aufgelöst werden

Aus verschiedenen Umständen kann es vorkommen, dass fehlende Mengen nicht (halb-) automatisch den Losen zugebucht werden. Um auch diese Daten zu sehen gibt es das Journal Auflösbare Fehlmengen. Hier sehen Sie alle Artikel und alle Lose, die Fehlmengen behaftet sind, bei deren Artikel aber Lagerstände gegeben sind.

Wie mit ultra dringenden Fehlmengen umgehen?

Sie kennen das. Jeder bemüht sich, dass das Material rechtzeitig da ist, aber bei der Fülle an verschiedenen Positionen, geht mal was unter. Nun muss man, gerade in größeren Firmen, dem Einkauf signalisieren, dass das aber jetzt wirklich Ultra dringend ist.

Dafür haben wir im Los die Möglichkeit geschaffen, Materialpositionen als (wirklich) dringend markieren zu können. Sie finden diese Möglichkeit im Reiter Material. Markieren Sie die wirklich dringenden Positionen und klicken Sie dann auf dringend  . Damit werden die entsprechenden Materialpositionen als dringend markiert und in Blau dargestellt.

. Damit werden die entsprechenden Materialpositionen als dringend markiert und in Blau dargestellt.

Im Journal Fehlmengen aller Lose, kann nur Dringende  angehakt werden, womit man eine Übersicht über die “sofort” zu beschaffenden Artikel bekommt.

angehakt werden, womit man eine Übersicht über die “sofort” zu beschaffenden Artikel bekommt.

Lagerstand im Material anzeigen?

Durch aktivieren des Parameters LAGERINFO_IN_POSITIONEN, werden in den Reitern Material und Fehlmengen zusätzlich

- der aktuelle Lagerstand

- die Verfügbarkeit insgesamt

- und die bestelle Menge mit angezeigt.

Dies vor allem um Ihnen eine rasche Abschätzung über die Materialsituation des entsprechenden Loses zu ermöglichen.

Bitte nutzen Sie für eine weitere detaillierte Ansicht die theoretische Fehlmengenliste

Ist in Ihrer Kieselstein ERP Installation auch die Funktion der Ersatztypenverwaltung aktiviert, so wird neben dem Lagerstand der Original-Artikel auch die gesamt lagernde Menge aller direkt oder indirekt diesem Artikel zugewiesenen Ersatzartikel angezeigt. D.h. damit können Sie sehr rasch feststellen, ob Sie den Bedarf ev. durch die Ersatzartikel erfüllen können.

So bedeutet in obiger Darstellung dass auf dem Artikel der zweiten Zeile zwar kein Lagerstand auf den original Artikel gegeben ist. Auf den hinterlegten Ersatztypen sind jedoch ausreichend Artikel lagernd. Interessant, dass trotzdem den 260Stk der fehlenden Originalartikel bestellt sind.

Fehlmengen aller Lose bringt kein Ergebnis?

Bitte beachten Sie, dass Fehlmengen nur für ausgegebene Lose vorhanden sein können. Wenn Sie nun in diesem Journal einen Filter auf Lose eingeben, welche alle noch nicht ausgegeben sind, gibt es, da ja noch nicht ausgegeben und damit keine Fehlmengen, auch kein Ergebnis.

Wenn Sie für eine Gruppe an Losen, egal ob schon ausgegeben oder nicht eine Übersicht über die Materialverfügbarkeit erhalten möchten, so kann dafür der Bestellvorschlag mit einer Einschränkung auf die gewünschten Lose verwendet werden.

Ev. ist aber auch das Thema Minderverfügbarkeit in den Stücklisten für Sie interessant.

Rücknahme der gesamten Losausgabebuchung

Ist ein Los noch nicht teilweise erledigt, so kann durch Klick auf Ändern in den Kopfdaten des Loses, der Status des Loses von ausgegeben / in Produktion auf angelegt zurückgenommen werden. Das bedeutet, dass der gesamte Inhalt der Materialbuchungen vom Los wieder an das Lager zurückgegeben wird.

Los erledigen, ans Lager abliefern

Mit dem oberen Modulreiter  gelangen Sie zur Funktionalität der Ablieferung der Fertigung an das Lager. D.h. die Fertigmeldung, die Erledigung der tatsächlich gefertigten Mengen.

Durch Klick auf Neu wird eine weitere Teilerledigung des Loses durchgeführt. Es werden die jeweils offenen Mengen vorgeschlagen.

Bei der Erledigung der Los beachten Sie bitte die Checkbox Erledigt. Diese wird automatisch vorbesetzt, wenn die nun insgesamt zugebuchte Menge der Soll-Losgröße entspricht. Ist ein Los vollständig erledigt, so können darauf keine Zeiten mehr gebucht werden. Wenn der Haken bei

gelangen Sie zur Funktionalität der Ablieferung der Fertigung an das Lager. D.h. die Fertigmeldung, die Erledigung der tatsächlich gefertigten Mengen.

Durch Klick auf Neu wird eine weitere Teilerledigung des Loses durchgeführt. Es werden die jeweils offenen Mengen vorgeschlagen.

Bei der Erledigung der Los beachten Sie bitte die Checkbox Erledigt. Diese wird automatisch vorbesetzt, wenn die nun insgesamt zugebuchte Menge der Soll-Losgröße entspricht. Ist ein Los vollständig erledigt, so können darauf keine Zeiten mehr gebucht werden. Wenn der Haken bei  herausgenommen wird, so ist das Los im Status teilerledigt und kann daher noch bebucht werden. Siehe dazu bitte auch enthaltene Stücklisten ausgeben.

herausgenommen wird, so ist das Los im Status teilerledigt und kann daher noch bebucht werden. Siehe dazu bitte auch enthaltene Stücklisten ausgeben.

[Ablieferung mit Seriennummern siehe bitte.](#Seriennummern Generator)

Bedienung der Serien - / Chargennummern siehe bitte dort.

Für die Ablieferung mit Geräteseriennummern siehe bitte.

Für die Berechnung der Material-Ablieferpreise werden IMMER die Gestehungspreise des auf das Los gebuchten Materials entsprechend seiner Zubuchung verwendet. Bitte beachten Sie, dass der kalkulatorische Preis (Kalk.Preis) aus der Stückliste KEINE Auswirkung auf diese Werte hat.

Für die Ermittlung der Personalkosten werden die auf das Los gebuchten Zeiten verwendet, wobei bei Teilablieferungen noch die Satzgrößen berücksichtigt werden (müssen). D.h. während der Teilablieferungen werden die Zeiten der Arbeitsgänge anhand der Teil-Stunden welche aus den Stunden pro Stück (Sollsatzgröße) errechnet werden, anteilig auf die Ablieferung angerechnet. Erst bei vollständiger Erledigung werden alle Stunden als auf dem Los verbraucht angenommen Für die Maschinenzeitkosten wird im Sinne der Stundenanzahl in gleicher Weise vorgegangen.

Als Basis für den Stundensatz der Mitarbeiter-Zeiten kommt der Parameter PERSONALKOSTEN_QUELLE zur Anwendung.

Für die Maschinenstunden kommt der unter der jeweiligen Maschine zum jeweiligen Zeitpunkt gültige Stundensatz zur Anwendung. Siehe bitte

Um nun bei groben Buchungsfehlern, insbesondere im Sinne der richtigen zeitlichen Reihenfolge, trotzdem und nachträglich die richtigen Kosten den Losen und den damit verbundenen nachträglichen Belegen, z.B. Lieferschein, die richtigen Werte zur Verfügung stellen zu können, kann der Zeitpunkt der Losablieferungsbuchung gegebenenfalls manuell korrigiert werden. Bitte beachten Sie, dass Sie damit in die zeitliche Abfolge der Zubuchung eingreifen. Dies kann, insbesondere in der Gestehungspreisberechnung und im Sinne der Inventur entsprechende Auswirkungen haben. Ändern Sie diesen Zeitpunkt nur wenn es unbedingt erforderlich ist.

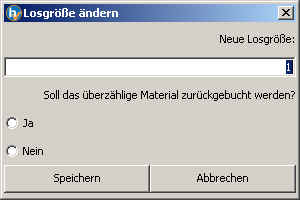

Kann ein Los auch überliefert werden?

Ja. Wenn Aufgrund der eingegebenen Gesamtmenge eine Überlieferung des Loses erfolgt, also mehr produziert wurde als in der Losgröße geplant war, so erscheint folgender Dialog.

- Mit nein wird die Ablieferung abgebrochen.

- Bei Ja wird die Überlieferung ohne Änderung der Los-Solldaten zugebucht. D.h. wenn Sie z.B. aus der Produktion eines Zuschnittsvorganges (z.B. werden von einer Stange Scheiben herunter geschnitten) mehr erhalten als errechnet, so ändert sich ja der Materialbedarf nicht, “nur” die erhaltene Stückzahl ist höher.

- Bei Abliefern + Losgröße ändern, wird die Losgröße auf die neue Stückzahl erhöht und die Solldaten und die Materialentnahmen auf das Los werden auf die neue Losgröße angepasst.

Beachten Sie dazu bitte auch die Einstellung Überlieferbar in den Kopfdaten der dazugehörenden Stückliste. Diese Einstellung der Stückliste dient nur der Steuerung der Überlieferung an den Zeiterfassungsterminals.

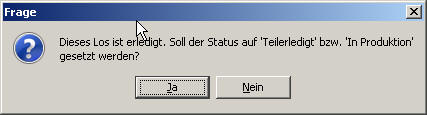

Rücknahme eines erledigt(en) Loses?

Es kommt immer wieder vor, dass ein Los versehentlich vollständig erledigt wurde. Dies kann, bei entsprechenden Rechten, über den Reiter Kopfdaten und Klick auf ändern, mit Bestätigung der nachfolgenden Frage, wieder in den Status teilerledigt zurückgenommen werden. Der wesentliche Unterschied ist, dass ein vollständiges Los keine Fehlmengen hat, egal ob die richtige Menge im Los verbaut wurde. Ein teilerledigtes Los, auch wenn die Abliefermenge >= der Losgröße ist, hat seine entsprechenden Fehlmengen.

Welche Rechte sind für die Ablieferung erforderlich?

Um direkt im Reiter Ablieferung das Los auf erledigt zu setzen, ist das Recht FERT_DARF_LOS_ERLEDIGEN erforderlich. Hat der Anwender dieses Recht nicht, so kann auch die manuelle Ablieferung aus dem Menüpunkt Bearbeiten, Manuell Erledigen nicht mehr aufgerufen werden.

Können aus der Ablieferung Etiketten gedruckt werden?

Ja. Klicken bei der gewünschten / entsprechenden Ablieferung auf  Etikette drucken.

Etikette drucken.

Im nun erscheinenden Druckdialog wird die Anzahl der Exemplare  auf Basis der Abliefermenge durch die im Artikel eingepflegte Verpackungsmenge (Artikel, Sonstiges) errechnet. Ist hier keine Menge angegeben, so werden die Exemplare mit 1 vorbesetzt. Ein unrundes Ergebnis wird aufgerundet.

auf Basis der Abliefermenge durch die im Artikel eingepflegte Verpackungsmenge (Artikel, Sonstiges) errechnet. Ist hier keine Menge angegeben, so werden die Exemplare mit 1 vorbesetzt. Ein unrundes Ergebnis wird aufgerundet.

Wieso ergeben sich bei der Losablieferung unterschiedliche Gestehungspreise?

Bei jeder Losablieferung wird versucht den Gestehungspreis, getrennt in Arbeit und Material, der abgelieferten Mengen möglichst exakt zu bestimmen.

Bei Teilablieferungen ergibt sich hier, dass, eventuell nur teilweise, bereits mehr Material bzw. Arbeitszeit auf das Los gebucht ist, als tatsächlich für diese Teilablieferung benötigt wird. Daraus folgt, dass bei Teilablieferungen die Mengen immer nur bis zur sogenannten Sollsatzgröße berücksichtigt werden. Handelt es sich um Material, so kann, bei richtigen Stücklisten, die Sollsatzgröße nicht unterschritten werden, da ja damit eines der Geräte nicht vollständig wäre, handelt es sich um Arbeitszeit, so haben Ihre Mitarbeiter schneller als geplant gearbeitet.

Werden nun Teilabgelieferte Lose vollständig erledigt, so werden auf die letzte Ablieferung alle verbleibenden Kosten aufgerechnet.

Ein Beispiel:

Losgröße 100 Stück

98 Stück können sofort fertiggemeldet werden, da sie bei Inbetriebnahme sofort funktionieren. Zwei Geräte müssen repariert werden. Nun wird die gesamte verbrauchte Mehrzeit und auch das zusätzlich verbrauchte Material auf die letzten zwei Geräte (genauer die letzten zwei Stück der Ablieferung) verteilt.

Stellt sich heraus, dass eine Unterlieferung stattfindet, weil z.B. eines der Geräte nicht verwendet werden kann, so werden die gesamten Kosten auf das letzte Gerät verteilt.

Diese Thematik ist nicht nur bei Geräten gegeben sondern selbstverständlich auch bei Teilen aus dem Maschinenbau, weil Maße nicht gehalten werden konnten, Lunker auftreten usw..

Werden um beim obigen Beispiel zu bleiben nur die 98 Stück zurückgemeldet / abgeliefert, so werden auf die letzte Ablieferung die gesamten Restkosten des Mehrverbrauches, Mehraufwandes aufgerechnet.

Daraus können sich stark unterschiedliche Gestehungskosten je Ablieferung ergeben. Umgekehrt hat diese strenge Betrachtung den Vorteil, dass z.B. Anlaufkosten nur in den ersten Ablieferungen enthalten sind oder dass Sie sehen dass die eine Fertigungsschicht zu anderen Kosten arbeitet als die andere usw..

Da dies ohne die Stückrückmeldung die genauest mögliche Betrachtung ist, hängt die Richtigkeit der Teil-Ablieferungen von der Genauigkeit Ihrer Sollvorgaben ab. Werden, so wie in manchen Betrieb üblich, Sollzeiten von einer Minuten angegeben und am Schluss werden für fünf Stück (=Losgröße) 10Stunden benötigt und es wird jedes Stück einzeln fertig gemeldet, so ergibt sich, da ja Aufgrund der Sollsatzgröße nur je eine Minute auf die ersten vier Lose gebucht werden darf, für die letzte Ablieferung ein Zeitaufwand von 295Minuten.

Achten Sie daher auf möglichst richtige Sollzeiten nur dann machen die Soll-/Ist-Vergleiche wirklich Sinn.

Wenn der Parameter LOSABLIEFERUNG_GESAMTE_ISTZEITEN_ZAEHLEN gesetzt ist, so zählen für den Ablieferwert nur die Zeiten bis zum Abliefzeitpunkt. Das bedeutet, dass die erste Loasblieferung alle Zeiten bis zum ersten Ablieferzeitpunkt enthält und alle weiteren Ablieferungen jeweils die Zeiten ab dem vorherigen Ablieferzeitpunkt bis zum aktuellen Ablieferzeitpunkt beinhalten. Die letzte Ablieferung (Wenn das Los erledigt ist) enthält die Zeiten ab der vorletzten Ablieferung + Zukunft (=Nachträglich gebuchte Zeiten).

Ändern der Gestehungspreise eine bereits abgelieferten Loses

Manchmal ist es erforderlich, die errechneten Ablieferpreise eines Loses nachträglich zu verändern.

Hier empfiehlt sich grundsätzlich, die Ursachen richtig zustellen. D.h. wenn Wareneinstandspreise falsch waren, so muss der Wareneingang korrigiert werden. Siehe dazu bitte Wareneingang bzw. Korrektur der Handlagerbewegungen.

Oder es wurden falsche Mitarbeiter- bzw. Maschinenzeiten gebucht. Auch hier sollte bevorzugt die Basis der Berechnungsdaten richtig gestellt werden.

Nach dieser Korrektur muss unter Umständen die Neukalkulation der Ablieferpreise angestoßen werden. Verwenden Sie dazu Button  neu kalkulieren.

neu kalkulieren.

In einigen Fällen würde die Aufrollung der fehlerhaften Ursprungsdaten zu kompliziert werden. In diesen Fällen verwenden Sie bitte die manuelle Korrektur des Gestehungspreises im Modul Artikel, oberer Modulreiter Lager. Bitte beachten Sie, dass bei dieser Korrektur die Verkettung der Warenbewegungen durchbrochen werden muss und damit verloren geht.

Lose manuell erledigen / enterledigen

Da die manuelle Erledigung von Losen als Möglichkeit der Unterlieferung von Losen gedacht ist, werden bei der manuellen Erledigungsbuchung keine Abbuchungen vom Lager ins Los durchgeführt. Lediglich bei negativen Sollmengen, also geplanten Rückgaben aus dem Los ans Lager, werden Lagerzubuchungen dieser Mengen durchgeführt. Wird der Erledigungsstatus eines Loses aufgehoben, so werden keinerlei Lagerbuchungen durchgeführt. Wenn ein Los manuell erledigt wird, werden alle Ablieferungen nachkalkuliert. Siehe dazu bitte auch Änderung der [Losgröße](#Ändern der Losgröße).

Können Lose automatisch erledigt werden?

Insbesondere in Umgebungen mit Zeiterfassungsterminals ist der Wunsch, dass die Lose sich automatisch erledigen.

Hierbei ist zu beachten, dass es in diesen Konstellationen auch immer wieder dazu kommt, dass offline Geräte, z.B. die Zeiterfassungsstifte, verwendet werden, um effizient Zeiten erfassen zu können. Das bedeutet, dass zwar die Ablieferbuchung am Terminal gemacht wird und somit die gefertigte Stückzahl im Lager gebucht wird, aber, aufgrund der Offline Erfassung sind unter Umständen noch nicht alle Zeitbewegungsdaten eines Loses auf das Los gebucht. Würde nun das Los sofort abgeschlossen werden, würden a.) die Zeiten und somit die Kosten fehlen und b.) könnten die Zeiten nicht mehr nachträglich auf das vollständig erledigte Los gebucht werden.

Daher haben wir einen Automatik-Job geschaffen, der einmal täglich (in der Nacht) prüft ob Lose erledigt werden sollen / können.

D.h. wenn ein Los eine Abliefermenge hat, die gleich oder größer der Losgröße ist und wenn die letzte Ablieferbuchung länger als drei Tage (siehe Automatik im Modul System) vergangen ist, so wird versucht das Los automatisch zu erledigen. Kommt es bei der Erledigungsbuchung zu Fehlern, so wird in diesem Lauf das Los übersprungen. Am nächsten Tag / beim nächsten Lauf wird erneut versucht das Los zu erledigen. Wenn in der Zwischenzeit der Fehler verschwunden ist, wird das Los dann erledigt.

D.h. wenn dieser Automatikjob aktiviert ist, sollte es keine alten nicht erledigten Lose geben. Bleiben Lose stecken, so prüfen Sie deren Erledigung manuell (Menü, Bearbeiten, Manuell Erledigen)

Mit welchem Datum wird ein Los erledigt?

Bei der automatischen Erledigung wird das Los mit dem Datum und der Uhrzeit der Erledigungsbuchung erledigt.

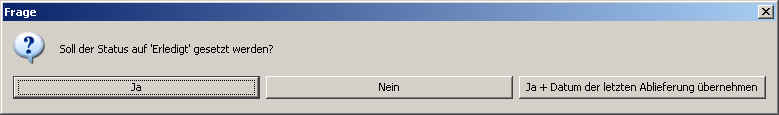

Wird ein Los manuell erledigt, so erscheint die Frage:

Damit haben Sie die Möglichkeit das Erledigungsdatum von Losen auf die zuletzt durchgeführte Ablieferung zu setzen. Z.B. da vergessen wurde im letzten Monat die Lose entsprechend zu erledigen.

Hintergrund: In den Auswertungen wird immer wieder auch auf das Erledigungsdatum Bezug genommen, weshalb wichtig ist, dass dieses entsprechend richtig ist.

mehrere Lose erledigen / stornieren

Mit dem unteren Modulreiter  Erledigen/Stornieren können mehrere Lose in einem Zug erledigt werden.

Bitte beachten Sie, dass bei der Erledigung die ev. noch offenen Abliefermengen nachgebucht werden. In diesem Zuge werden auch Materialentnahmebuchungen aus dem Lager ins Los gemacht.

Um alle markierten Lose zu erledigen klicken Sie auf den grünen Haken.

Erledigen/Stornieren können mehrere Lose in einem Zug erledigt werden.

Bitte beachten Sie, dass bei der Erledigung die ev. noch offenen Abliefermengen nachgebucht werden. In diesem Zuge werden auch Materialentnahmebuchungen aus dem Lager ins Los gemacht.

Um alle markierten Lose zu erledigen klicken Sie auf den grünen Haken.

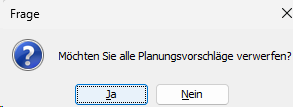

Weiters können Los die im Status angelegt sind gemeinsam markiert und damit storniert werden. Sollten auch Lose markiert sein, die einen anderen Status als angelegt haben, werden diese nicht verändert.

Dokumente zur Ablieferung hinterlegen?

Wenn der Artikel eines Loses als Dokumentenpflichtig gekennzeichnet ist, so können/müssen nach einer erfolgten Ablieferung auch Dokumente zur jeweiligen Ablieferung hinterlegt werden. Das müssen bedeutet, dass ein Los, bei dem der Artikel als Dokumentenpflichtig gekennzeichnet ist, erst dann vollständig erledigt werden kann, wenn hinter jeder Ablieferungsbuchung auch ein entsprechendes Dokument hinterlegt ist.

Hinweis: Das Dokumentenpflichtig nur für Artikel hinterlegt werden kann, kann für die Ablieferung einer Materialliste kein Dokument hinterlegt werden. Hier kommt dazu, dass diese Dokumente meistens nur für Chargengeführte Artikel benötigt werden, welche dann als Artikel zu bewirtschaften sind.

Info: Das Icon zur Dokumentenablage wird erst angezeigt, wenn es eine Ablieferungsbuchung gibt.

Dies ist jene Menge, die sich aus der Sollmenge des Loses dividiert durch die Losgröße, multipliziert mit der Abliefermenge ergibt. In anderen Worten, diese Menge an Material brauche ich um eine bestimmte Abliefermenge überhaupt produzieren zu können, wenn die Stücklisten richtig sind.

Was bedeutet Sollsatzgröße unterschritten?

Wenn eine Ablieferbuchung gemacht wird, so benötigen Sie, für jedes Stück welches produziert wurde (analog natürlich auch für jeden Liter der gemischt wurde) eine durch die Los-Sollmengen vorgegebene Anzahl / Menge an Material. Üblicherweise wird diese Menge durch die Stückliste vorgegeben. Wird nun eine Ablieferbuchung gemacht, so muss für die Anzahl der produzierten Baugruppen/Geräte/Rezepte je Satz das Material im Los gebucht sein. Ist dieses Material nicht vorhanden, so kann das Produkt auch nicht erzeugt werden. Soweit zumindest die Theorie. Wenn Sie nun Lose abliefern und bekommen die Meldung Sollsatzgröße unterschritten, so kann diese Meldung bei entsprechenden Rechten übersprungen werden. Wenn Sie dies machen, so müssen Sie sich bewusst sein, dass nun diese Mengen in der Mengen UND Kostenbetrachtung fehlen. In anderen Worte, es fehlen sowohl die Kosten im Los, es wurde also zu billig produziert, und es stimmt Ihr Lagerstand nicht, da ja die Mengen nicht vom Lager auf das Los gebucht wurden. Dies ist auch der Grund, warum z.B. Ablieferbuchungen am Terminal nur mit ausreichenden Mengen für die entsprechend abgelieferte Produktmenge gemacht werden dürfen. Oder auch in anderen Worten, wenn Sie mit Sollsatzgröße unterschritten weiterarbeiten, machen Sie wundersame Lagervermehrung und im Endeffekt stimmt auch der Lagerstand nicht mehr.

Nachkalkulieren

Gegenüberstellung der Soll und Ist Arbeitszeiten in Stunden und Kosten, sowie der Material Ist und Soll Kosten des gewählten Loses.

Beachten Sie bitte die [Art der Nachkalkulation](../personal/index.htm#Personalkosten in den Nachkalkulationen).

Im Ausdruck der Nachkalkulation wird auch der Arbeitszeitfortschritt der Personal- und der Maschinenzeiten angezeigt, mit einem entsprechend farbigen Verlauf.

Von der Idee her ist der jeweilige Balken 200% (Ist/Soll) breit. Solange er unter 90% ist, ist er grün, dann wird er orange ab 100% hellrot und ab 110% rot.

Zusätzlich wird mit dem Haken neben der jeweiligen Tätigkeit angezeigt, dass alle Arbeitsgänge dieser Tätigkeit bereits als fertig eingetragen sind.

Die Anzeige der Nachkalkulation kann auch von den Terminals aus aufgerufen werden um den Mitarbeitern eine entsprechende Fortschrittsinformation zu vermitteln. Denken Sie daran, nur die Informationen z.B. Stundenvergleich an die Mitarbeiter zu übergeben die auch für Sie aus Sicht der Unternehmensführung erwünscht sind.

Zusätzlich wird mit dem Haken neben der jeweiligen Tätigkeit angezeigt, dass alle Arbeitsgänge dieser Tätigkeit bereits als fertig eingetragen sind.

Die Anzeige der Nachkalkulation kann auch von den Terminals aus aufgerufen werden um den Mitarbeitern eine entsprechende Fortschrittsinformation zu vermitteln. Denken Sie daran, nur die Informationen z.B. Stundenvergleich an die Mitarbeiter zu übergeben die auch für Sie aus Sicht der Unternehmensführung erwünscht sind.

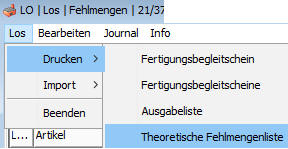

Unter Fertigung, Drucken stehen ihnen die wesentlichsten Formulare für Ihre Fertigung zur Verfügung.

- Fertigungsbegleitschein

Drucken Sie hier den Fertigungsbegleitschein, manchmal auch Arbeitsschein oder ähnlich genannt aus. Auf diesem Papier sind alle Arbeitsgänge des Loses, die Vorgabezeiten und die Barcodes für die Erfassung auf der BDE Station oder mittels Zeitstiften enthalten.

Die Gestaltung dieses Papiers wird üblicherweise an Ihre Bedürfnisse angepasst. - Ausgabeliste Dies ist die Liste mit den laut Kieselstein ERP auf das Los entnommenen Artikeln.

- Theoretische Fehlmengen Liste

Die theoretische Fehlmengenliste wird vor allem vor der tatsächlichen Materialbuchung verwendet. Hier erhalten Sie eine Übersicht über alle noch fehlenden Materialien dieses Loses, um entscheiden zu können, ob der Produktionsstart tatsächlich erfolgen kann.

Zeiten Buchen

Zum Buchen der Personal und Maschinenzeiten siehe bitte Zeiterfassung.

Begriffe und Schlagwörter im Zusammenhang mit der Fertigungsverwaltung

- Fertigungsauftrag

- Los / Losverwaltung

- Fehlmenge

- Ausgeben / Ausgegeben

- In Produktion

- Abgeliefert

- Erledigt

- Sollmenge

- Satzgröße / Sollsatzgröße

- Nachträgliche Entnahme

- Produktionsstart, Beginn

- Durchlaufzeit

- Ende, Abliefertermin, Produktions Ende

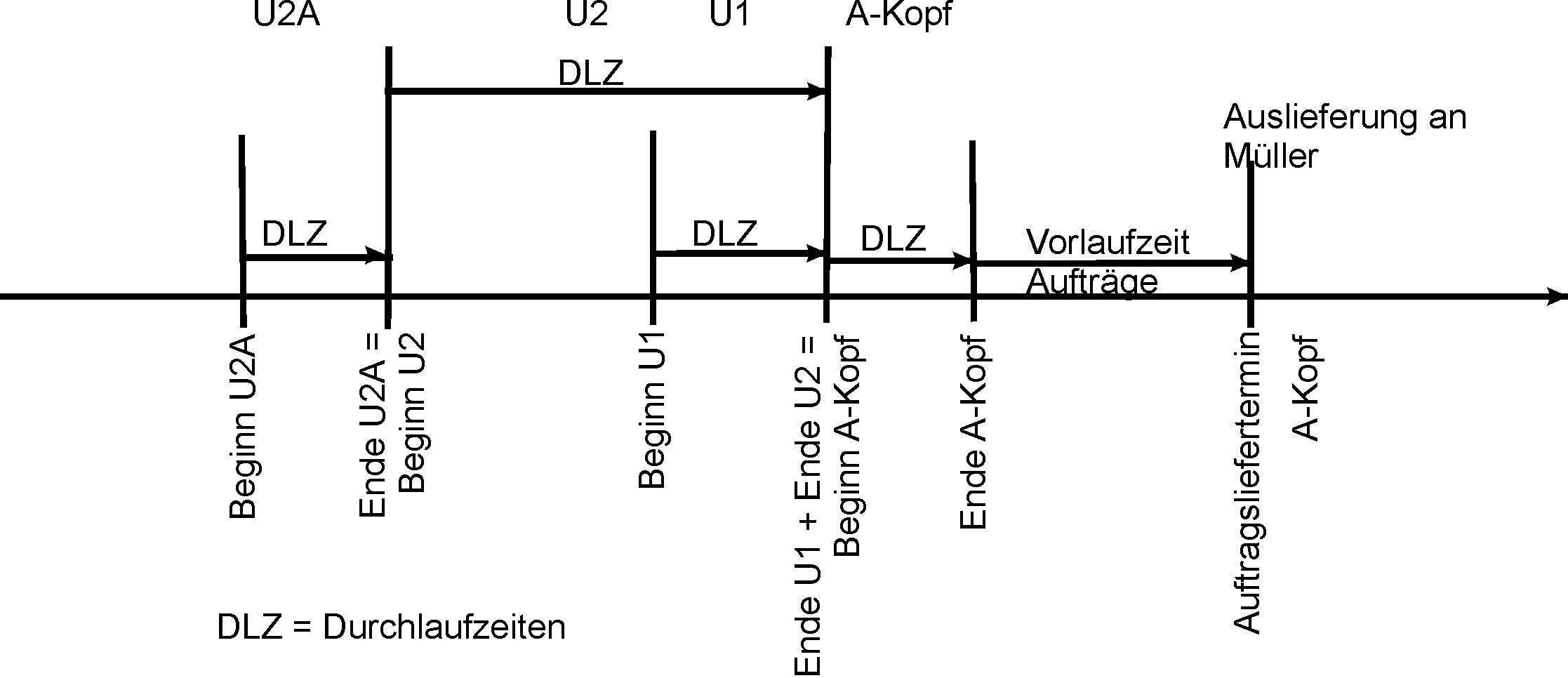

Berechnung des Beginns, der Durchlaufzeit und des Endes / Abliefertermins.

Bei der Internen Bestellung wird nach dem Konzept der sogenannten Rückwärts-Terminierung vorgegangen.

Auftrags-Liefertermin

minus Kunden-Lieferdauer (siehe Kunde, Konditionen) der Lieferadresse des Auftrags bzw. des Forecastauftrags Siehe dazu bitte auch [Reservierungen, Termine](../artikel/index.htm#Reservierungen, Termine)

Ergibt Produktionsendtermin = Abliefertermin

minus Durchlaufzeit in Kalendertagen

Ergibt Produktionsstarttermin

minus Fertigungsvorlaufzeit (Mandantenparameter)

Ergibt Produktionsendtermin des Unterloses

Dies wird solange fortgesetzt, bis die Stücklistenhierarchie vollständig aufgelöst ist.

minus Bestellungsvorlaufzeit Eigenfertigung (Mandantenparameter)

Ergibt gewünschter Liefertermin der Einkaufsteile

Wann wird die Stückliste aktualisiert?

Eine Stückliste kann manuell über Bearbeiten, Stückliste aktualisieren aktualisiert werden. Dies ist nur für Lose im Status angelegt möglich. Die Aktualisierungsbuchungen werden nur durchgeführt, wenn die Stückliste tatsächlich geändert wurde. Dies wird anhand des Anlage und Änderungsdatums des Loses bzw. der Stückliste bestimmt.

Zusätzlich wird vor der Losausgabe der Änderungsstatus der Stückliste geprüft und es erscheint ein entsprechender Hinweis.

Es werden hier sowohl das Änderungsdatum des Arbeitsplans als auch der Stückliste geprüft.

Kann der Arbeitsplan nachträglich aktualisiert werden?

Ja. Der Arbeitsplan kann solange aktualisiert werden, bis das Los vollständig erledigt ist. Es wird bei der Aktualisierung so vorgegangen, dass alle Solldaten die aus den Stücklisten gekommen sind aktualisiert werden. Sind in der Stückliste Arbeitsgangpositionen hinzugekommen, so werden diese eingefügt, sind Arbeitsplanpositionen entfallen, so werden diese auf Null gesetzt. Nachträglich (N) im Los hinzugefügte Arbeitszeitpositionen werden nicht verändert.