Arbeitsgänge gemeinsam buchen

Arbeitsgänge gemeinsam buchen

Nachdem sich viele unserer Anwender ein Kochrezept wünschen wie man vom Kundenauftrag zur Auslieferung kommt und wie alle die Prozesse dazwischen, in einer einfachen und in einer komplexen Form aussehen, haben wir versucht einen möglichen Ablauf zu beschreiben. Siehe dazu bitte auch Zusammenhang Stückliste <-> Fertigung.

Grundsätzlich gehen wir davon aus, dass Idie Stücklisten inhaltlich richtig sind, dass die Tätigkeiten in den Arbeitsplänen erfasst sind und das Material im Reiter Positionen.

Der grundsätzliche Ablauf ist:

Wie ist nun bei der Buchung der Mitarbeiterzeiten und der Maschinenzeiten vorzugehen?

Achten bitte grundsätzlich darauf, dass die Zeitbuchung in Kieselstein ERP immer so ist, dass jeder Zeitstempel einen Beginn darstellt. Tipp: Auch wenn die Sollzeitberechnung aus technischen Gründen durchaus komplex sein mag, ziele darauf, so wenige Buchungen wie möglich zu produzieren. D.h. reduzieren die zu buchenden Tätigkeiten / Arbeitsgänge. Z.B. durch die Verwendung nur der Hauptarbeitsgänge. Bei vielen Anwendern reicht auch nur zu wissen wer gearbeitet hat. Was er gemacht hat, ergibt sich aus seinen Fähigkeiten, den ihm zugewiesenen Arbeiten.

Der Ablauf innerhalb eines Loses ist nun wie folgt:

Lose / Installationen ohne Maschinenzeiterfassung und ohne Stückrückmeldung

Lose / Installationen mit Maschinenzeiterfassung und ohne Stückrückmeldung

Lose mit Maschinenzeiterfassung und Stückrückmeldung

Der Ablauf ist grundsätzlich gleich wie in 1.) bzw. 2.) beschrieben, jedoch wir beim Beenden einer Tätigkeit, welche in aller Regel durch den Beginn einer neuen Tätigkeit ausgelöst wird, die sogenannte Stückrückmeldung abgefragt. D.h. der Mitarbeiter wird dazu aufgefordert, für alle von ihm/ihr angestempelten Arbeitsgänge die gefertigten Stückzahlen unterteilt in Gut-/Schlecht-/in Arbeit-Stücke zurückzumelden. Diese Abfrage läuft so lange, bis der jeweilige Arbeitsgang fertiggemeldet wurde. Dafür steht auch die Fertigmeldung direkt während der Stückrückmeldung zur Verfügung.

Das bedeutet, für die Stückrückmeldung wird automatisch vor a8.) die Abfrage der Gut-/Schlechtstück eingeschoben.

Hier werden alle vom Mitarbeiter angestempelten Tätigkeiten aufgelistet und es MUSS die jeweilige Stückzahl der gefertigten Teile egal ob diese nun brauchbar (Gut) oder defekt (Schlecht) sind.

wie oben beschrieben, gehen wir davon aus, dass ein Mitarbeiter in der Regel einen Arbeitsgang macht und diesen auch fertig macht. Ist er mit dem Arbeitsgang fertig, d.h. es sind alle geplanten / möglichen Teile diesem Arbeitsgang unterworfen worden, so sollte er das Fertig anhaken. Ist er nicht fertig geworden, so ist seine Tätigkeit vermutlich ein Geht, wodurch er ebenfalls zur Eingabe der Gut-/Schlechtstück aufgefordert wird und dann mit dem Geht seine heutige Arbeit beendet ist.

Da aber, gerade durch die Mehrmaschinenbedienung, es durchaus erwünscht ist, dass ein guter Mitarbeiter 3-4 Maschinen gleichzeitig bedient, werden beim Wechsel eines Arbeitsganges die Stückzahlen der aktuell laufenden / offenen Arbeitsgänge abgefragt.

| Status | Bedeutung |

|---|---|

| angelegt | Stückliste wurde übernommen und mit der Losgröße multipliziertD.h. das Material, welches kein Rüstmaterial ist wurde multipliziert mit der Losgröße als Sollmenge in das Los aufgenommen. Rüstmaterial wird 1:1 in das Los übernommen.Das Material befindet sich noch im Lager, ist aber zum Los-Beginntermin reserviert, sodass der Einkauf seine Bedarfe kennt.Die Arbeitsgänge sind mit Stück- und Rüstzeiten ebenfalls aus der Stückliste übernommen. Es kann noch keine Zeit auf das Los gebucht werden.Gegebenenfalls wurden auch die Prüfpläne übernommen. |

| ausgegeben | Das Material wurde, je nach Eigenschaft der Stückliste entweder ins Los gebucht oder ist im Lager geblieben und es wurden dafür Fehlmengen erzeugt (siehe Fehlmengenautomatik) Es dürfen noch keine Zeiten auf das Los gebucht werden. |

| in Produktion | Das Los ist im tatsächlichen Produktionsprozess. Es dürfen Zeiten darauf gebucht werden. |

| Gestoppt | Die Produktion dieses Loses ist aktuell gestoppt. Material und Arbeitszeiten bleiben wie gebucht erhalten. Meistens wird dieser Status eines Loses in den Auslastungsvorschau(en) angeführt, aber nicht mitgerechnet |

| teilerledigt | es sind bereits Losmengen vollständig fertig produziert und an das Lager zurückgemeldet. Das bedeutet, dass diese Mengen wieder z.B. für Lieferscheine oder übergeordnete Lose aus dem Lager entnommen werden können.Es bedeutet dies immer auch, dass jemand / eine Person entschieden hat, dass die angegeben Anzahl an Teilen / Baugruppen gut sind und funktionieren / den Fertigungsvorgaben entsprechend gefertigt wurden. |

| Erledigt | Es ist die gesamte produzierte Stückzahl, welche nicht unbedingt der Losgröße entsprechen muss, gefertigt.Ev. Überlieferungen hängen auch von den Einstellungen in den Stücklisteneigenschaften ab. |

| Storniert | Das Los wird nicht produziert. Keine Reservierung, kein Kapazitätsbedarf |

Ich, Tätigkeit (Ich = Barcode der Ausweisnummer, Tätigkeit in der Regel der kombinierte Barcode aus dem Fertigungsschein)

Damit wird zum Zeitpunkt der Buchung die Arbeit auf dem Arbeitsgang des Loses gestartet.

Ich, Maschine, Tätigkeit.

D.h. üblicherweise ist im kombinierten Barcode auch die Maschine (technisch ?? und damit die Maschine aus dem Los-Arbeitsgang) enthalten, auf der der Arbeitsgang ausgeführt werden sollte. Wird eine andere Maschine verwendet, so muss diese abweichende Maschine unmittelbar vor der Buchung der Tätigkeit (mit dem kombinierten Barcode) erfolgen

Ich, Stop (beim jeweiligen Arbeitsgang. Der Stop Code wird nur angedruckt, wenn für den Arbeitsgang auch eine Maschine definiert ist)

Ich, LosNr, Fertig, Tätigkeit (es muss der Barcode Fertig definiert sein)

Ich, LosNr, Arbeitsgang fertig (es muss der Barcode Fertigmelden des Arbeitsgangs definiert sein)

Ich, Los Nr, abliefern, Eingabe der vollständig gefertigten Stückzahl bzw. wenn das Terminal auf Stückzähler Ablieferung gestellt ist, Eingabe des aktuellen Zählerstandes, also der kumulierten gefertigten Stückzahl

Ich, Los Nr, Losgröße ändern, neue Losgröße eingeben

Die Sollsatzgröße für Los … wird unterschritten.

Das bedeutet, dass die für die Produktion erforderliche Menge im Los nicht verfügbar ist.

Ist die Stücklisteneigenschaft “Materialbuchung bei Ablieferung” aktiviert (Kopfdaten der Stückliste) so bedeutet dies auch, dass die benötigte Stückzahl nicht auf Lager ist.

Handelt es sich bei den fehlenden Teilen / Material um Teile welche Seriennummern bzw. Chargennummern geführt sind, so kann keine automatische Nachbuchung gemacht werden. D.h. diese müssen im Kieselstein ERP Client oder mit dem mobilen Barcodescannern in das Los gebucht werden.

Siehe dazu bitte auch den Parameter BEI_LOS_ERLEDIGEN_MATERIAL_NACHBUCHEN.

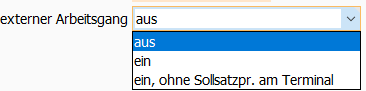

Siehe dazu bitte auch die Definition für externe Arbeitsgänge, im Reiter Bestelldaten des externen Arbeitsgangartikels.

Wird hier auf ohne Sollsatzpr(üfung) gestellt, so kann am Terminal trotzdem abgeliefert werden, auch wenn dieser Fremdfertigungsartikel noch nicht ins Los gebucht ist.

Arbeitsgänge gemeinsam buchen